Custom solutions for demanding applications

Filtration

Our Address

Tridelta Siperm GmbH

Ostkirchstr. 177

44287 Dortmund, Germany

Filtration mit porösen Sinterfiltern

Bedeutung der Filtration in industriellen Anwendungen

Filtration ist ein zentrales Verfahren in zahlreichen industriellen Prozessen. Sie dient der Abscheidung von Partikeln, Aerosolen und Verunreinigungen aus Gasen und Flüssigkeiten, um Prozesse stabil zu halten, Anlagenkomponenten zu schützen und gleichbleibende Produktqualitäten sicherzustellen.

Abhängig von Medium, Prozessbedingungen und Anforderungen an Abscheidegrad und Druckverlust kommen unterschiedliche Filtertechnologien zum Einsatz. Neben klassischen Filtermedien haben sich poröse Sinterfilter in vielen Anwendungen etabliert, da sie eine reproduzierbare Filtration bei hoher mechanischer Stabilität ermöglichen.

Poröse SIPERM®-Sinterfilter als Filtermedium

Poröse SIPERM®-Sinterfilter werden in der Gas- und Flüssigfiltration sowie für funktionale Aufgaben wie Be- und Entlüftung oder Druckausgleich eingesetzt. Sie zeichnen sich durch eine homogene, dreidimensionale Porenstruktur aus, die eine gleichmäßige Durchströmung und eine definierte Abscheidung von Partikeln ermöglicht.

Durch die selbsttragende Bauweise können SIPERM®-Filterelemente ohne zusätzliche Stützstrukturen gefertigt werden und stehen in unterschiedlichen Geometrien und Porositätsklassen zur Verfügung. Die Auslegung erfolgt anwendungsbezogen und berücksichtigt unter anderem Medium, Temperatur, Druckniveau und gewünschte Standzeit.

Oberflächen- und Tiefenfiltration mit porösen Sinterfiltern

Poröse Sinterfilter können je nach Auslegung sowohl zur Oberflächenfiltration als auch zur Tiefenfiltration eingesetzt werden. Die zugrunde liegenden Wirkmechanismen unterscheiden sich deutlich und haben direkten Einfluss auf Abscheideverhalten, Druckverlust, Standzeit und Reinigbarkeit des Filters. Für die Auslegung von SIPERM®-Filtern ist daher eine klare Unterscheidung der beiden Filtrationsprinzipien erforderlich.

Abgrenzung und Kombination beider Filtrationsprinzipien

In der Praxis lassen sich Oberflächen- und Tiefenfiltration nicht immer strikt voneinander trennen. Abhängig von Porenstruktur, Partikelgrößenverteilung und Betriebsbedingungen können beide Mechanismen gleichzeitig auftreten. Insbesondere bei porösen Sinterfiltern ist häufig eine Kombination beider Effekte wirksam.

Für die Auslegung von SIPERM®-Filtern bedeutet dies, dass Filtrationsprinzip, Porositätsklasse und Geometrie stets anwendungsbezogen betrachtet werden müssen. Die gezielte Abstimmung dieser Parameter ermöglicht es, Abscheidegrad, Druckverlust und Standzeit optimal auf die jeweilige Anwendung abzustimmen.

Oberflächenfiltration: Abscheidung an der Filteroberfläche

Bei der Oberflächenfiltration erfolgt die Abscheidung der Feststoffpartikel unmittelbar an der Oberfläche des Filterelements. Voraussetzung ist, dass die maximale Porenweite des porösen Materials kleiner ist als die Partikelgröße der abzuscheidenden Verunreinigungen. In diesem Fall können die Partikel nicht in die Porenstruktur eindringen und werden vollständig an der Filteroberfläche zurückgehalten.

Im Betrieb lagern sich die Partikel an der Oberfläche an und bilden einen Filterkuchen. Dieser Filterkuchen erhöht den Strömungswiderstand des Filters und führt zu einem steigenden Druckverlust bei abnehmendem Volumenstrom. Die Oberflächenfiltration ist daher besonders gut kontrollierbar, erfordert jedoch regelmäßige Reinigungs- oder Regenerationsmaßnahmen, um die Filtrationsleistung aufrechtzuerhalten.

Poröse SIPERM®-Sinterfilter eignen sich für die Oberflächenfiltration insbesondere dann, wenn:

-

eine definierte Partikelgröße vorliegt

-

eine vollständige Rückhaltung erforderlich ist

-

eine regelmäßige Abreinigung, z. B. im Gegenstrom, möglich ist

Die mechanische Stabilität und Selbsttragfähigkeit der porösen Sinterstruktur ermöglicht dabei auch den Einsatz bei höheren Differenzdrücken.

Tiefenfiltration: Abscheidung innerhalb der Porenstruktur

Bei der Tiefenfiltration erfolgt die Abscheidung der Partikel nicht ausschließlich an der Oberfläche, sondern innerhalb der dreidimensionalen Porenstruktur des Filtermaterials. Neben der mechanischen Siebwirkung tragen Umlenkungen, Verengungen und Richtungswechsel der Porenkanäle dazu bei, dass Partikel im Filtervolumen zurückgehalten werden.

SIPERM®-Sinterfilter verfügen über eine homogene, räumlich verzweigte Porenstruktur mit einer großen Anzahl von Hindernissen im Strömungsweg. Dadurch eignen sie sich besonders für die Tiefenfiltration feiner Partikel in gasförmigen und flüssigen Medien. Die Belastung verteilt sich über das gesamte Filtervolumen, was in vielen Anwendungen zu längeren Standzeiten und einem gleichmäßigeren Anstieg des Druckverlustes führt.

Die Tiefenfiltration wird bevorzugt eingesetzt, wenn:

-

sehr feine oder unterschiedlich große Partikel abgeschieden werden sollen,

-

lange Standzeiten gefordert sind,

-

eine kontinuierliche Filtration ohne häufige Reinigung notwendig ist.

Abscheidegrad, Trenngrad und Einflussparameter

Die Leistungsfähigkeit eines porösen Sinterfilters wird wesentlich durch seine Fähigkeit bestimmt, Partikel aus einem Gas- oder Flüssigkeitsstrom zuverlässig zurückzuhalten. Zur quantitativen Beschreibung dieser Filterleistung werden in der Praxis insbesondere der Abscheidegrad und der Trenngrad herangezogen. Beide Kenngrößen sind eng miteinander verknüpft, müssen jedoch stets im Kontext der jeweiligen Anwendung betrachtet werden.

Der Abscheidegrad beschreibt das Verhältnis der im Filter zurückgehaltenen Partikel zur Gesamtzahl der dem Filter zugeführten Partikel. Der Trenngrad gibt an, welcher prozentuale Anteil von Partikeln einer bestimmten Größe durch das Filter abgeschieden wird. Ein Trenngrad von beispielsweise 98 % bedeutet, dass 98 % der Partikel dieser Größe zurückgehalten werden.

Bei porösen Sinterfiltern sind diese Kenngrößen nicht als feste Materialeigenschaften zu verstehen, sondern ergeben sich aus dem Zusammenspiel mehrerer Einflussfaktoren.

Einflussparameter auf die Abscheideleistung

Die Abscheideleistung poröser SIPERM®-Sinterfilter wird unter anderem durch folgende Parameter beeinflusst:

-

Porengröße und Porenverteilung

Die gewählte Porositätsklasse bestimmt maßgeblich, welche Partikelgrößen bevorzugt abgeschieden werden. Eine enge Porenverteilung begünstigt definierte Trenngrade, während breitere Verteilungen eher kombinierte Oberflächen- und Tiefenfiltration unterstützen. -

Partikelgröße und Partikelform

Größe, Form und Agglomerationsverhalten der Verunreinigungen beeinflussen, ob Partikel an der Oberfläche zurückgehalten oder innerhalb der Porenstruktur abgeschieden werden. -

Permeabilität und Druckverlust

Mit abnehmender Porengröße steigt in der Regel der Strömungswiderstand des Filters. Der resultierende Druckverlust wirkt sich direkt auf den Volumenstrom und die Energieeffizienz des Systems aus. -

Wandstärke des Filterelements

Eine größere Wandstärke erhöht das verfügbare Filtervolumen und begünstigt die Tiefenfiltration, führt jedoch ebenfalls zu einem höheren Druckverlust. -

Eigenschaften des Filtermediums

Viskosität, Dichte und Temperatur des zu filtrierenden Mediums haben erheblichen Einfluss auf Strömungsverhalten und Abscheideeffizienz. -

Betriebsdauer und Belastungszustand

Mit zunehmender Beladung verändert sich die wirksame Porenstruktur, was insbesondere bei der Oberflächenfiltration zu einem ansteigenden Druckverlust führt.

Unterschiede zwischen Gas- und Flüssigfiltration

Die genannten Einflussparameter wirken sich bei Gas- und Flüssigfiltration unterschiedlich aus. Gase weisen in der Regel eine geringere Viskosität auf, sodass bei vergleichbaren Porositätsklassen höhere Volumenströme möglich sind. Gleichzeitig können feine Partikel oder Aerosole aufgrund ihrer geringen Masse tiefer in die Porenstruktur eindringen, was die Tiefenfiltration begünstigt.

Bei der Flüssigfiltration spielen hingegen die Viskosität des Mediums und die Benetzungseigenschaften der Filteroberfläche eine größere Rolle. Hier führen kleinere Porengrößen und größere Wandstärken schneller zu erhöhten Druckverlusten. Die Auslegung von SIPERM®-Filtern für Flüssigkeiten erfordert daher eine besonders sorgfältige Abstimmung zwischen Abscheidegrad und Durchströmung.

Bedeutung für die Filterauslegung

Für die praktische Anwendung bedeutet dies, dass Abscheidegrad und Trenngrad stets im Zusammenhang mit den Betriebsbedingungen betrachtet werden müssen. Die Auswahl einer möglichst kleinen Porengröße allein führt nicht zwangsläufig zu einem optimalen Filtrationsergebnis, wenn Druckverlust, Standzeit oder Reinigbarkeit außer Acht gelassen werden.

SIPERM®-Sinterfilter werden daher anwendungsbezogen ausgelegt. Ziel ist es, einen technisch sinnvollen Kompromiss zwischen Abscheideleistung, Druckverlust und Standzeit zu erreichen, der den Anforderungen des jeweiligen Prozesses entspricht.

Typische Filtrationsanwendungen mit porösen Sinterfiltern

Poröse Sinterfilter werden in einer Vielzahl industrieller Anwendungen eingesetzt, bei denen Gase oder Flüssigkeiten von Partikeln, Aerosolen oder Verunreinigungen befreit werden müssen. Charakteristisch für diese Anwendungen ist, dass neben der Abscheideleistung auch Aspekte wie Druckverlust, Temperaturbeständigkeit, chemische Stabilität und Standzeit eine entscheidende Rolle spielen.

SIPERM®-Sinterfilter decken ein breites Anwendungsspektrum ab und werden sowohl in kontinuierlichen Prozessen als auch in diskontinuierlichen Anlagen eingesetzt. Die Filtration erfolgt dabei stets anwendungsbezogen ausgelegt, abgestimmt auf Medium, Betriebsbedingungen und gewünschte Filterleistung.

Gasfiltration mit porösen Sinterfiltern

Die Gasfiltration stellt eines der zentralen Einsatzgebiete poröser Sinterfilter dar. Ziel ist die Abscheidung von Feststoffpartikeln, Stäuben oder Aerosolen aus Gasströmen, um nachgeschaltete Anlagenkomponenten zu schützen oder Prozessgase zu reinigen.

Poröse SIPERM®-Sinterfilter werden in der Gasfiltration unter anderem als Ansaugfilter, Inlinefilter oder Filterkerzen eingesetzt. Die dreidimensionale Porenstruktur ermöglicht eine gleichmäßige Durchströmung des Filterelements und unterstützt insbesondere bei feinen Partikeln die Tiefenfiltration. Dadurch lassen sich lange Standzeiten bei moderatem Druckverlust realisieren.

Je nach Anwendung kommen Filterelemente aus porösem Edelstahl, Bronze oder Polyethylen zum Einsatz. Edelstahlfilter werden bevorzugt eingesetzt, wenn hohe Temperaturen oder aggressive Gase vorliegen. Filter aus porösem Polyethylen eignen sich insbesondere für chemisch anspruchsvolle Anwendungen oder für Einwegfilterlösungen mit komplexen Geometrien.

Die Filterfeinheiten reichen von 1 µm bis 200 µm. Die Auswahl der Porositätsklasse erfolgt in Abhängigkeit von Partikelgröße, Volumenstrom und zulässigem Differenzdruck.

Flüssigfiltration in Prozess- und Betriebsmedien

In der Flüssigfiltration werden poröse Sinterfilter eingesetzt, um flüssige Betriebs- und Rohstoffe von Feststoffverunreinigungen zu reinigen. Typische Anwendungen finden sich in der chemischen Industrie, der Metallbearbeitung, der Farben- und Lackherstellung, der Wasseraufbereitung sowie in der Lebensmittelverarbeitung.

SIPERM®-Filterelemente werden in der Flüssigfiltration häufig als selbsttragende Filterkerzen oder Hochdruckfilter ausgeführt. Durch ihre mechanische Stabilität können sie auch bei erhöhten Differenzdrücken eingesetzt werden. Die homogene Porenstruktur sorgt für reproduzierbare Filtrationsergebnisse über die gesamte Filterfläche.

Im Vergleich zur Gasfiltration spielen bei Flüssigkeiten die Viskosität des Mediums und die Benetzung der Filteroberfläche eine größere Rolle. Kleinere Porengrößen und größere Wandstärken führen hier schneller zu erhöhten Druckverlusten, weshalb die Auslegung besonders sorgfältig erfolgen muss.

Je nach Medium und Prozessanforderung kommen Filterelemente aus porösem Edelstahl, Bronze oder Polyethylen zum Einsatz. Die Filterfeinheiten liegen typischerweise zwischen 1 µm und 200 µm.

Druckausgleich sowie Be- und Entlüftung

Neben der klassischen Partikelabscheidung werden poröse Sinterfilter auch für funktionale Aufgaben wie Druckausgleich sowie Be- und Entlüftung eingesetzt. In geschlossenen Gehäusen, Tanks oder elektronischen Baugruppen entstehen durch Temperaturänderungen Über- und Unterdrücke, die ausgeglichen werden müssen.

SIPERM®-Filterelemente ermöglichen einen kontrollierten Druckausgleich, während gleichzeitig das Eindringen von Partikeln und Flüssigkeiten verhindert wird. Besonders geeignet sind hierfür Filterelemente aus porösem Polyethylen, da deren hydrophobe Eigenschaften Spritzwasser zurückhalten, während Luft diffundieren kann.

Diese Filterlösungen werden unter anderem in Gehäusen, Behältern und technischen Systemen eingesetzt, bei denen ein zuverlässiger Schutz vor Umwelteinflüssen erforderlich ist.

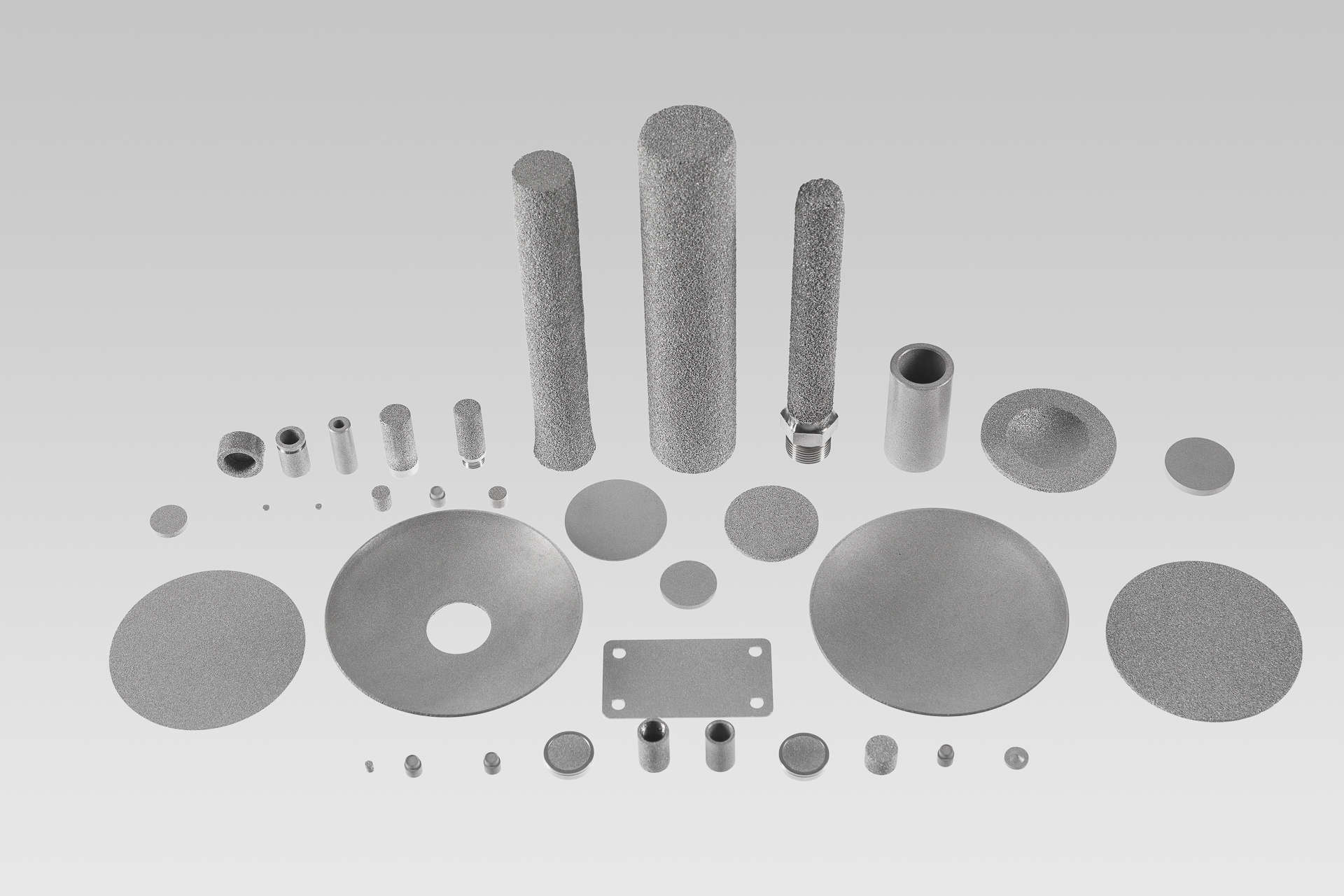

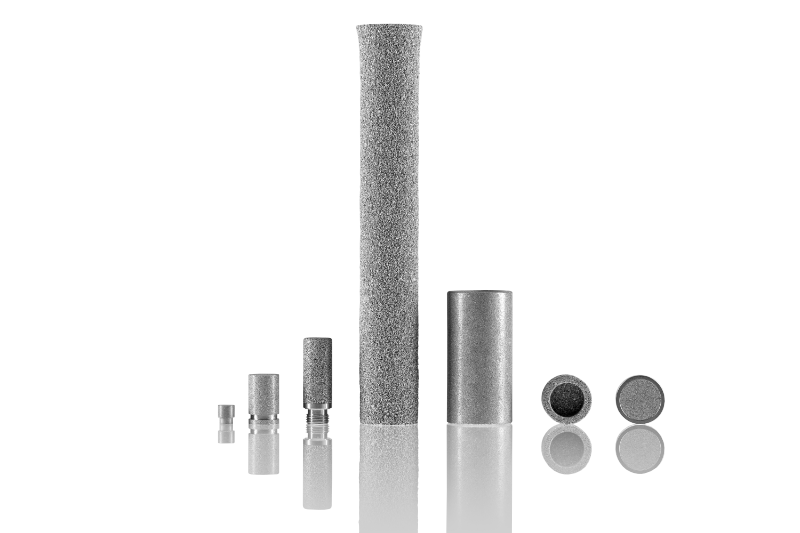

Filterkerzen

Filterkerzen zählen zu den am häufigsten eingesetzten Bauformen poröser Sinterfilter. Sie werden sowohl in der Gas- als auch in der Flüssigfiltration verwendet und eignen sich besonders für Anwendungen mit definiertem Volumenstrom und klarer Strömungsrichtung.

Durch ihre zylindrische Geometrie bieten Filterkerzen eine vergleichsweise große Filterfläche bei kompakter Bauweise. Die gleichmäßige Durchströmung über den gesamten Querschnitt unterstützt eine reproduzierbare Filtrationsleistung. Je nach Anwendung können Filterkerzen mit unterschiedlichen Wandstärken und Porositätsklassen ausgeführt werden.

Filterrohre und nahtlose Rohrgeometrien

Filterrohre aus porösem Sinterwerkstoff werden insbesondere in Anwendungen eingesetzt, bei denen längere Filterstrecken oder hohe mechanische Stabilität gefordert sind. Nahtlose Rohrgeometrien ermöglichen eine gleichmäßige Belastung des Filtermaterials und eignen sich sowohl für Gas- als auch für Flüssigfiltration.

Durch die selbsttragende Struktur können Filterrohre auch bei erhöhten Differenzdrücken eingesetzt werden. Sie werden häufig in industriellen Anwendungen verwendet, bei denen robuste und langlebige Filterlösungen erforderlich sind.

Ronden, Formteile und kundenspezifische Geometrien

Neben standardisierten Geometrien wie Filterkerzen und Rohren werden poröse Sinterfilter auch als Ronden oder komplexe Formteile gefertigt. Diese Bauformen kommen insbesondere dann zum Einsatz, wenn der verfügbare Bauraum begrenzt ist oder spezielle Einbausituationen berücksichtigt werden müssen.

Die Möglichkeit, poröse Sinterfilter in unterschiedlichen Geometrien herzustellen, erlaubt eine enge Anpassung an die jeweilige Anwendung. Kundenspezifische Filterelemente werden dabei so ausgelegt, dass sie die erforderliche Filtrationsleistung bei gleichzeitig optimaler Integration in das Gesamtsystem erreichen.

Reinigung, Regeneration und Standzeit

Poröse Sinterfilter sind für einen langfristigen Einsatz ausgelegt und lassen sich in vielen Anwendungen regenerieren. Die Möglichkeit der Reinigung ist ein wesentlicher Vorteil gegenüber Einwegfiltern und trägt zur Wirtschaftlichkeit des Filtrationssystems bei.

Die Art der Reinigung hängt vom Filtrationsprinzip, vom Filterwerkstoff sowie von Art und Menge der abgeschiedenen Verunreinigungen ab. In vielen Fällen ist eine mechanische Reinigung im Gegenstrom ausreichend, um an der Filteroberfläche abgelagerte Partikel zu entfernen.

Bei stärkerer Verschmutzung oder bei Tiefenfiltration kann eine intensivere Reinigung erforderlich sein. Hierbei werden die Filterelemente mit geeigneten Reinigungsmedien behandelt, die den Filterwerkstoff nicht angreifen. Eine vollständige Trocknung der porösen Filterelemente vor der erneuten Inbetriebnahme ist dabei zwingend erforderlich.

Die Standzeit eines SIPERM®-Sinterfilters wird maßgeblich durch die Auslegung der Porosität, die Betriebsbedingungen und das Reinigungsintervall bestimmt. Eine anwendungsbezogene Auswahl dieser Parameter ermöglicht lange Standzeiten bei stabiler Filtrationsleistung.

Werkstoffe für Filterelemente – anwendungsbezogener Überblick

Filter aus porösem Edelstahl

Filter aus porösem Edelstahl werden bei SIPERM® überwiegend für anspruchsvolle Filtrationsaufgaben in der Gas- und Flüssigfiltration eingesetzt. Sie zeichnen sich durch eine hohe mechanische Stabilität und Formbeständigkeit aus und sind für Anwendungen mit hohen Differenzdrücken sowie erhöhten Betriebstemperaturen geeignet.

Die homogene Porenstruktur der SIPERM®-Edelstahlfilter ermöglicht definierte Filtrationsergebnisse bei gleichzeitig guter Durchströmung. Die Filterelemente lassen sich reinigen und rückspülen und eignen sich dadurch für Anwendungen mit langen Standzeiten. Komplexe Filtergeometrien können bei SIPERM® auch als Schweißkonstruktionen realisiert werden, ohne die Filterfunktion zu beeinträchtigen.

Typische Einsatzbereiche sind die Gasfiltration bei erhöhten Temperaturen, die Prozessfiltration in industriellen Anlagen sowie Anwendungen mit hohen mechanischen Anforderungen.

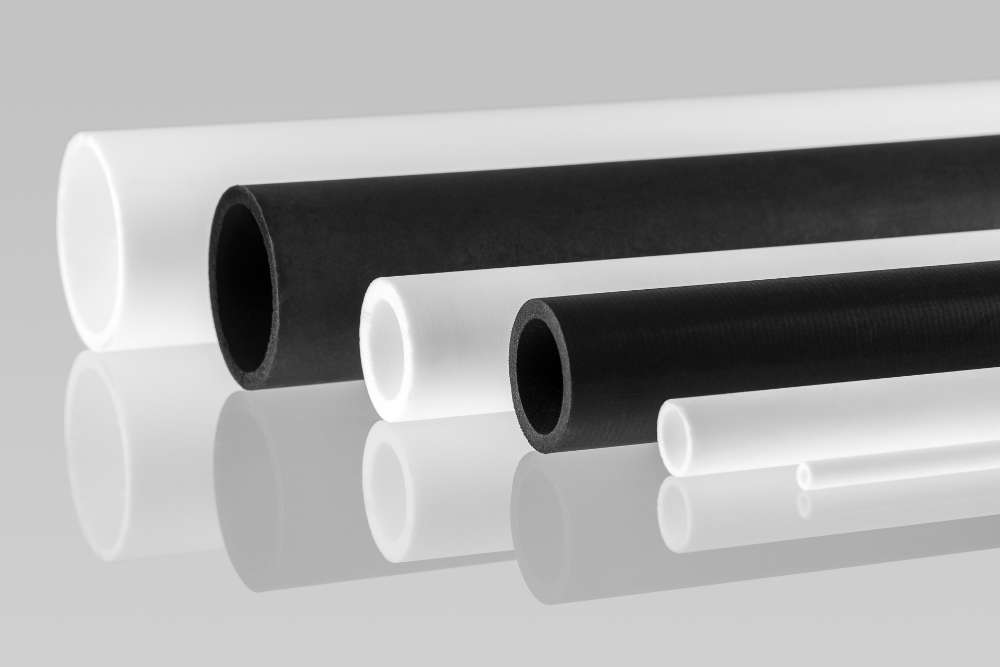

Filter aus porösem Polyethylen

Filter aus porösem Polyethylen werden bei SIPERM® vor allem für Anwendungen eingesetzt, bei denen chemische Beständigkeit, geringes Gewicht und flexible Geometrien entscheidend sind. Sie finden Anwendung in der Gasfiltration, bei Druckausgleichsaufgaben sowie in funktionalen Filtrationslösungen.

SIPERM®-Filterelemente aus porösem Polyethylen sind selbsttragend und können in hydrophober oder hydrophiler Ausführung gefertigt werden. Dadurch lassen sich die Filter gezielt an die jeweilige Anwendung anpassen. Aufgrund der begrenzten Temperaturbeständigkeit werden diese Filter vor allem bei niedrigen bis moderaten Betriebstemperaturen eingesetzt.

Filter aus poröser Bronze

Filter aus poröser Bronze werden bei SIPERM® dort eingesetzt, wo eine gleichmäßige Porenstruktur und niedrige Druckverluste im Vordergrund stehen. Die nahezu kugelförmigen Grundstrukturen des Ausgangsmaterials führen zu einer sehr homogenen Porenverteilung und unterstützen definierte Filtrationsprozesse.

SIPERM®-Bronzefilter sind selbsttragend und für den Einsatz bei erhöhten Differenzdrücken geeignet. Sie lassen sich reinigen und regenerieren und werden unter anderem in der Gas- und Flüssigfiltration eingesetzt, wenn moderate Temperaturen und stabile Betriebsbedingungen vorliegen.

Auslegung poröser Sinterfilter für Filtrationsanwendungen

Die Leistungsfähigkeit eines porösen Sinterfilters hängt entscheidend von seiner anwendungsbezogenen Auslegung ab. Neben der Auswahl des geeigneten Werkstoffs spielen die Festlegung der Porositätsklasse, die Geometrie des Filterelements sowie die Einbausituation eine zentrale Rolle.

Zu Beginn der Auslegung werden die Eigenschaften des zu filtrierenden Mediums analysiert. Dazu zählen unter anderem Aggregatzustand, Partikelbeladung, Temperatur, Druckniveau und chemische Zusammensetzung. Auf dieser Basis werden Filtrationsprinzip, gewünschter Abscheidegrad und zulässiger Druckverlust definiert.

Die Porositätsklasse bestimmt maßgeblich das Abscheideverhalten und den Druckverlust des Filters. Eine möglichst feine Porosität führt nicht zwangsläufig zu einem besseren Gesamtergebnis, wenn dadurch Standzeit oder Durchströmung negativ beeinflusst werden. Ziel der Auslegung ist daher stets ein ausgewogenes Verhältnis zwischen Filtrationsleistung, Druckverlust und Lebensdauer.

SIPERM®-Sinterfilter werden so ausgelegt, dass sie unter den gegebenen Betriebsbedingungen eine stabile und reproduzierbare Filtration ermöglichen.

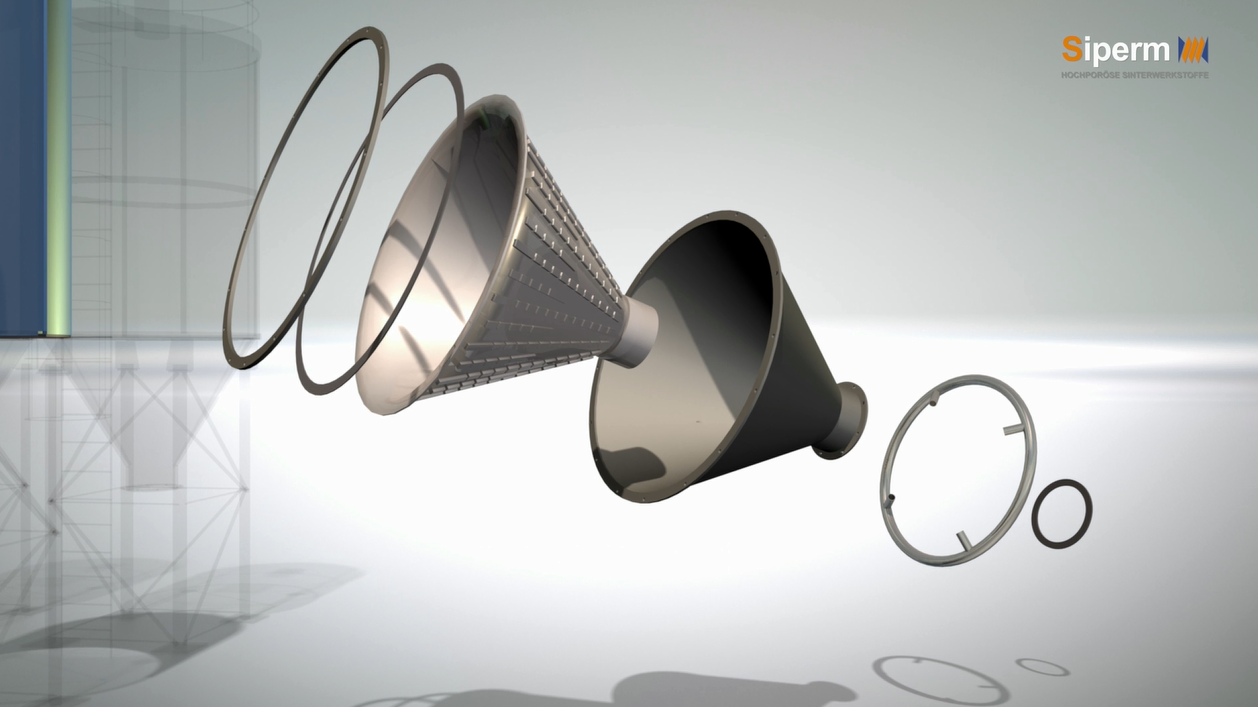

Kundenspezifische Filterlösungen

Standardisierte Filterelemente decken einen großen Teil typischer Filtrationsaufgaben ab. In vielen Anwendungen bestehen jedoch besondere Anforderungen an Geometrie, Einbauraum oder Filtrationsleistung. Für solche Fälle werden bei SIPERM® kundenspezifische poröse Sinterfilter entwickelt und gefertigt.

Kundenspezifische Lösungen kommen unter anderem dann zum Einsatz, wenn vorhandene Anlagen angepasst werden müssen oder wenn besondere Betriebsbedingungen eine Standardlösung ausschließen. Die Filterelemente werden so ausgelegt, dass sie sich funktional und konstruktiv in das bestehende System integrieren lassen.

Dabei steht nicht die maximale Filtrationsfeinheit im Vordergrund, sondern die technisch sinnvolle Gesamtlösung. Ziel ist es, eine zuverlässige Filtration bei gleichzeitig wirtschaftlichem Betrieb zu realisieren.

Contact

We are happy to advise you – simply contact us by phone, via email or by using our contact form.

Service

Tridelta Siperm GmbH

Ostkirchstr. 177

44287 Dortmund, Germany