Individuelle Lösungen für anspruchsvolle Anwendungen

Schalldämpfung

Unsere Adresse

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland

Schalldämpfung in pneumatischen Anwendungen mit porösen Sinterwerkstoffen

Einordnung und technische Bedeutung der Schalldämpfung

Schallemissionen entstehen in pneumatischen Systemen überwiegend dort, wo Gase ungebremst aus dem System austreten. Typische Entstehungsorte sind Entlüftungsöffnungen von Ventilen, Zylindern, Druckluftmotoren sowie Steuer- und Regelkomponenten. Die Kombination aus hoher Strömungsgeschwindigkeit und turbulenten Strömungsanteilen führt dabei zu charakteristischen Strömungsgeräuschen mit teils hohen Schalldruckpegeln.

In industriellen Anwendungen ist Schalldämpfung daher nicht allein unter dem Gesichtspunkt des Arbeits- und Gesundheitsschutzes zu betrachten. Neben der Reduzierung der Lärmbelastung für das Bedienpersonal beeinflusst die Art der Entlüftung auch die Stabilität und Sauberkeit des Anlagenbetriebs. Unkontrollierte Abluftströme können Staub aufwirbeln, Partikel eintragen oder zu unerwünschten Druckschwankungen führen.

Moderne pneumatische Systeme stellen deshalb erhöhte Anforderungen an Schalldämpfer. Neben der akustischen Wirkung müssen diese Bauteile den Entlüftungsvorgang strömungstechnisch kontrollieren, ohne den Prozessablauf zu verändern oder Ventil- und Aktorfunktionen zu beeinträchtigen.

Poröse Sinterwerkstoffe haben sich für diese Aufgabenstellung bewährt, da sie Schalldämpfung und Strömungsführung in einem funktionalen Bauteil vereinen.

Technische Zielsetzung der Schalldämpfung

Die technische Zielsetzung der Schalldämpfung in pneumatischen Anwendungen lässt sich in drei zentrale Aspekte gliedern:

-

Reduzierung der Schallemission beim Austritt von Gasen

-

Kontrollierte Entlüftung ohne schädliche Turbulenzen

-

Prozessneutraler Betrieb ohne unzulässige Rückstaueffekte

Im Gegensatz zu einfachen Drossel- oder Ablenkungslösungen sollen Schalldämpfer aus porösen Werkstoffen den Volumenstrom gleichmäßig abbauen. Dadurch wird die Entlüftung beruhigt, ohne die Funktion von Ventilen, Zylindern oder Motoren zu verändern.

Ein weiterer technischer Aspekt ist die Dauerhaftigkeit der Dämpfungswirkung. In vielen Anwendungen erfolgen Entlüftungsvorgänge zyklisch und mit hoher Frequenz. Die Schalldämpfung muss daher unabhängig von Taktzahl, Betriebsdruck und wechselnden Lastzuständen stabil bleiben.

Technisches Grundprinzip der Schalldämpfung

Die Schalldämpfung mit porösen Sinterwerkstoffen basiert auf der gezielten Beeinflussung des ausströmenden Gasstroms. Ziel ist es, die beim Entlüften entstehenden turbulenten Strömungsanteile zu reduzieren und die Schallentstehung bereits an der Quelle zu minimieren. Dabei wird nicht mit beweglichen Bauteilen oder zusätzlichen Absorptionsmedien gearbeitet, sondern ausschließlich mit der definierten inneren Struktur des porösen Werkstoffs.

Poröse Sinterwerkstoffe bestehen aus miteinander verbundenen Porenkanälen, deren Geometrie und Verteilung durch den Sinterprozess vorgegeben sind. Diese Struktur ermöglicht eine gleichmäßige Durchströmung über die gesamte Bauteilfläche.

Gleichmäßige Strömungsführung in der Porenstruktur

Beim Eintritt der Abluft in den porösen Schalldämpfer wird der Volumenstrom auf eine Vielzahl feiner Kanäle verteilt. Dadurch sinkt die lokale Strömungsgeschwindigkeit deutlich. Statt eines gerichteten Strahls mit hoher Austrittsenergie entsteht eine diffuse, flächige Durchströmung.

Diese gleichmäßige Strömungsführung bewirkt:

-

Reduzierung der Strömungsgeschwindigkeit

-

Verringerung turbulenter Strömungsanteile

-

Gleichmäßigen Druckabbau über den gesamten Querschnitt

Der Entlüftungsvorgang erfolgt dadurch ruhiger und reproduzierbarer, unabhängig von kurzfristigen Druckschwankungen im System.

Reduktion der Schallenergie im porösen Körper

Innerhalb der Porenkanäle kommt es zu Reibung zwischen dem strömenden Gas und der inneren Oberfläche des Sinterwerkstoffs. Zusätzlich wird der Gasstrom mehrfach umgelenkt und aufgespalten. Diese Effekte führen zu einer Umwandlung von Schallenergie in Wärme.

Die Schalldämpfung erfolgt breitbandig und ist nicht auf einzelne Frequenzen beschränkt. Dadurch bleibt die Dämpfungswirkung auch bei wechselnden Betriebszuständen stabil, beispielsweise bei variierenden Schaltfrequenzen oder Druckniveaus.

Prozessneutraler Druckabbau

Ein wesentliches Kriterium für den Einsatz in pneumatischen Anwendungen ist der prozessneutrale Betrieb. Schalldämpfer aus porösen Sinterwerkstoffen sind so ausgelegt, dass der notwendige Volumenstrom abgeführt wird, ohne unzulässige Rückdrücke zu erzeugen.

Bei fachgerechter Auslegung bleiben:

-

das Schaltverhalten von Ventilen

-

die Bewegungsabläufe von Zylindern

-

die Funktion pneumatischer Motoren

unverändert. Die Schalldämpfung wirkt ergänzend und greift nicht in die Prozesslogik der Anlage ein.

Zentrale Anwendungen der Schalldämpfung

Schalldämpfer aus porösen Sinterwerkstoffen werden in pneumatischen Systemen überall dort eingesetzt, wo Gase kontrolliert und geräuscharm in die Umgebung abgeführt werden müssen. Die Anwendung beschränkt sich nicht auf einzelne Komponenten, sondern betrifft häufig ganze Anlagenbereiche mit zahlreichen Entlüftungspunkten.

Der Einsatz erfolgt bevorzugt an Bauteilen, bei denen hohe Strömungsgeschwindigkeiten und häufige Schaltzyklen auftreten. Neben der Geräuschreduktion spielen dabei funktionale Aspekte wie Prozessstabilität, Sauberkeit und Bauteilschutz eine zentrale Rolle.

Ventile und Steuerblöcke

Pneumatikventile erzeugen beim Entlüften der Schaltkammern kurzzeitig hohe Volumenströme. Ohne geeignete Schalldämpfung treten dabei ausgeprägte Strömungsgeräusche auf. Schalldämpfer aus porösen Sinterwerkstoffen werden direkt an den Entlüftungsöffnungen montiert und übernehmen die kontrollierte Ableitung der Abluft.

Der gleichmäßige Druckabbau reduziert nicht nur den Geräuschpegel, sondern sorgt auch für reproduzierbare Schaltvorgänge. Unkontrollierte Druckspitzen und Verwirbelungen an der Austrittsstelle werden vermieden, was sich positiv auf die Funktionssicherheit der Ventile auswirkt.

Pneumatikzylinder und Aktoren

Bei Zylindern entstehen Schallemissionen insbesondere beim schnellen Entlüften der Kolbenräume. Dies ist vor allem bei hohen Taktzahlen und kurzen Hüben relevant. Poröse Schalldämpfer führen die Abluft gleichmäßig ab und verhindern die Ausbildung von punktuellen Ausblasstrahlen.

Die Folge ist ein ruhigerer Bewegungsablauf des Aktors, ohne dass die Hubgeschwindigkeit gezielt gedrosselt wird. Dadurch bleibt die Dynamik der Anwendung erhalten, während die Geräuschentwicklung deutlich reduziert wird.

Druckluftmotoren und pneumatische Antriebe

Druckluftmotoren geben während des Betriebs kontinuierlich Abluft ab. Ohne Schalldämpfung entstehen dabei dauerhafte Schallemissionen, die sich in Produktionsumgebungen besonders störend auswirken können. Schalldämpfer aus porösen Sinterwerkstoffen ermöglichen eine kontinuierliche, gleichmäßige Entlüftung.

Neben der akustischen Wirkung wird auch die Verschmutzung der Umgebung reduziert, da Partikel und Ölnebel nicht ungebremst austreten.

Messgeräte und sensornahe Anwendungen

In Mess- und Regeltechnik werden poröse Bauteile häufig eingesetzt, um empfindliche Komponenten vor äußeren Einflüssen zu schützen. In Anwendungen mit Abluft oder Referenzgasen übernehmen poröse Schalldämpfer zusätzlich eine schallmindernde Funktion.

Die beruhigte Strömung verbessert die Stabilität der Messbedingungen und schützt Sensoren vor mechanischen Belastungen und Verschmutzung.

Technische Vorteile im Anlagenbetrieb

Der Einsatz poröser Schalldämpfer wirkt sich nicht nur auf die Geräuschentwicklung aus, sondern beeinflusst mehrere technische Aspekte des Anlagenbetriebs. Durch die kontrollierte Entlüftung entstehen Effekte, die über die reine Schalldämpfung hinausgehen und zur Stabilisierung pneumatischer Prozesse beitragen.

Ruhiger Entlüftungsvorgang

Durch die gleichmäßige Verteilung des Volumenstroms innerhalb der porösen Struktur wird der Entlüftungsvorgang deutlich beruhigt. Punktuelle Ausblasstrahlen mit hoher Geschwindigkeit werden vermieden. Dies führt zu einer gleichförmigen Druckentlastung an der Entlüftungsstelle.

Der ruhige Entlüftungsvorgang ist insbesondere bei häufigen Schaltzyklen und schnellen Bewegungsabläufen von Vorteil, da kurzzeitige Druckspitzen reduziert werden.

Reduzierter Verschleiß angrenzender Komponenten

Ungebremste Abluftströme können angrenzende Bauteile mechanisch belasten oder Partikel aufwirbeln, die in bewegliche Komponenten eindringen. Durch die kontrollierte Abluftführung sinkt diese Belastung deutlich.

Die geringeren mechanischen Beanspruchungen wirken sich positiv auf:

-

Ventilsitze und Dichtungen

-

Führungen von Zylindern

-

angrenzende Steuer- und Sensorkomponenten

aus und tragen zu längeren Standzeiten bei.

Stabilere Prozessabläufe

Schalldämpfung mit porösen Sinterwerkstoffen trägt zur Prozessstabilität bei, da der Druckabbau reproduzierbar erfolgt. Schwankungen im Entlüftungsverhalten werden reduziert, was insbesondere bei synchronisierten Bewegungen mehrerer Aktoren relevant ist.

In komplexen Anlagen mit vielen Entlüftungspunkten verhindert dies unerwünschte Wechselwirkungen zwischen einzelnen Komponenten.

Reduzierte Verschmutzung der Umgebung

Durch die flächige Entlüftung werden Staub, Partikel oder Ölnebel weniger stark in die Umgebung eingetragen. Dies ist vor allem in sensiblen Produktionsbereichen von Bedeutung, in denen Sauberkeit und definierte Umgebungsbedingungen gefordert sind.

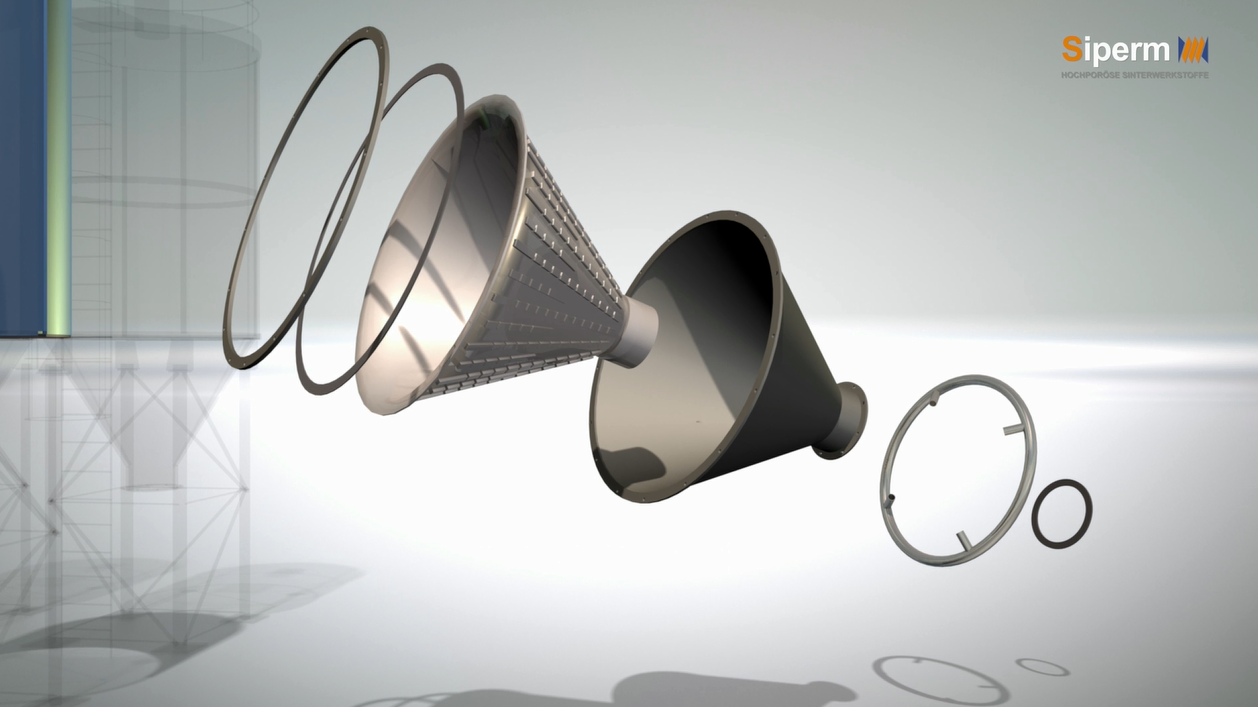

Bauformen und Integration von Schalldämpfern

Schalldämpfer aus porösen Sinterwerkstoffen sind in unterschiedlichen Bauformen verfügbar, um sich an die jeweiligen Einbausituationen und funktionalen Anforderungen pneumatischer Systeme anzupassen. Entscheidend ist dabei die Kombination aus ausreichender Durchströmungsfläche, kompakter Bauweise und einfacher Integration in bestehende Komponenten.

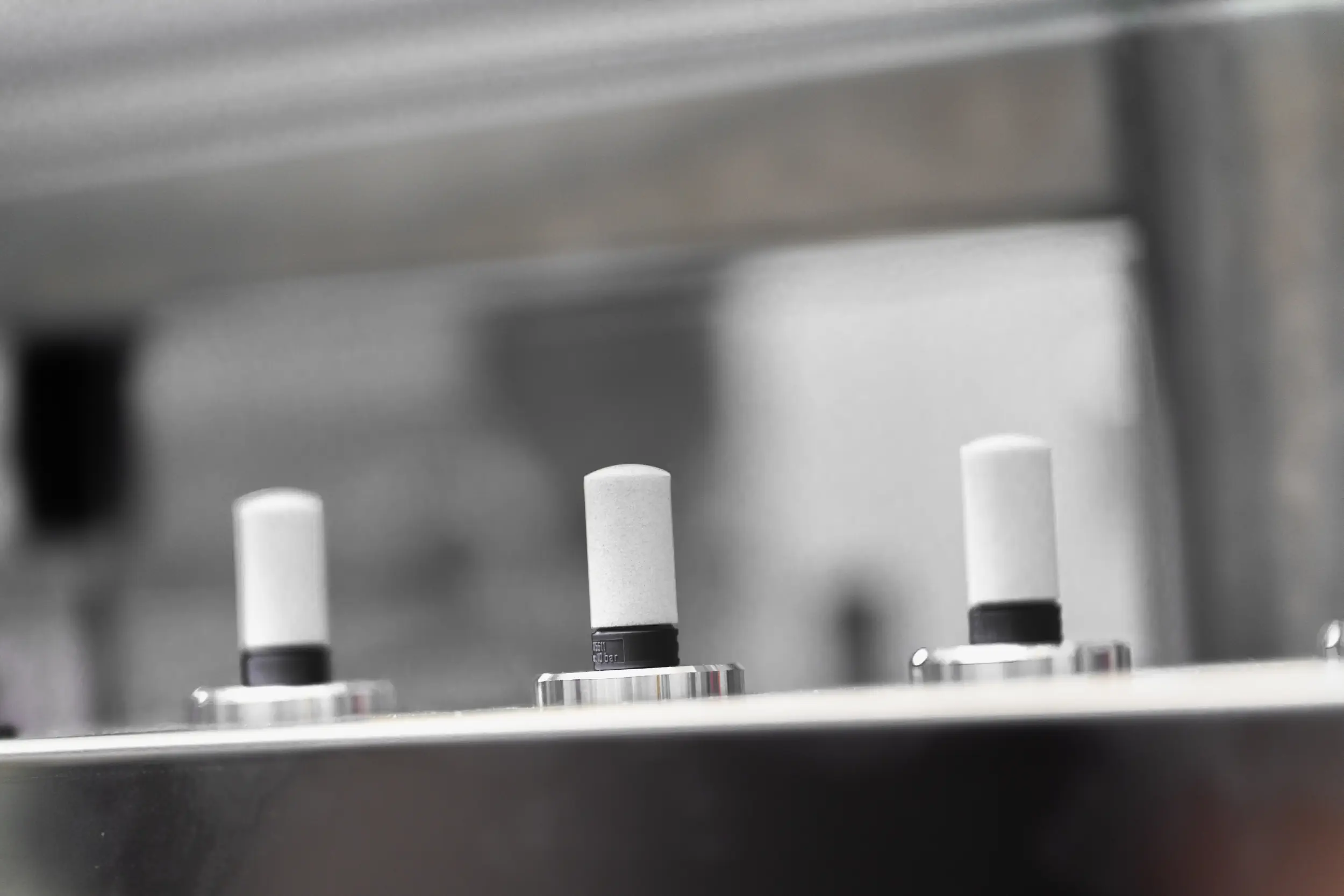

Gewindeschalldämpfer

Eine verbreitete Ausführung sind Schalldämpfer mit integriertem Anschlussgewinde. Sie werden direkt in die Entlüftungsöffnungen von Ventilen, Steuerblöcken oder Zylindern eingeschraubt. Diese Bauform ermöglicht eine einfache Nachrüstung ohne konstruktive Änderungen an der Anlage.

Der poröse Sinterkörper übernimmt die Schalldämpfung, während das massive Anschlussstück die mechanische Stabilität und Dichtheit gewährleistet. Je nach Anwendung können unterschiedliche Gewindeformen und -größen realisiert werden.

Schalldämpfer als Formteile oder Einsätze

In Anwendungen mit begrenztem Bauraum oder besonderen geometrischen Anforderungen werden poröse Schalldämpfer als kundenspezifische Formteile ausgeführt. Diese können direkt in Gehäuse, Abdeckungen oder Entlüftungskanäle integriert werden.

Durch die formschlüssige Einbindung lassen sich Strömungswege gezielt gestalten, ohne zusätzliche Anbauteile vorsehen zu müssen. Diese Lösung wird häufig in Serienanwendungen oder bei kompakten Baugruppen eingesetzt.

Integration in Baugruppen und Geräte

Poröse Schalldämpfer können auch Bestandteil größerer Baugruppen sein, beispielsweise in pneumatischen Antrieben, Messgeräten oder Steuergehäusen. In solchen Fällen übernimmt der poröse Werkstoff mehrere Funktionen gleichzeitig, etwa Schalldämpfung und Strömungsberuhigung.

Die Integration in bestehende Baugruppen reduziert die Anzahl einzelner Komponenten und vereinfacht Montage sowie Wartung.

Werkstoffe für die Schalldämpfung (anwendungsbezogen)

Die Auswahl des geeigneten Werkstoffs für Schalldämpfer aus porösen Sinterwerkstoffen richtet sich nach den jeweiligen Betriebsbedingungen der Anwendung. Maßgeblich sind dabei Medium, Temperatur, chemische Belastung sowie mechanische Anforderungen. Für die Schalldämpfung stehen metallische und polymere Werkstoffe zur Verfügung, die jeweils spezifische Eigenschaften aufweisen.

Poröses Polyethylen (SIPERM® HP)

Poröses Polyethylen kommt dort zum Einsatz, wo chemische Beständigkeit, geringes Gewicht und flexible Geometrien im Vordergrund stehen. Der Werkstoff eignet sich besonders für Anwendungen mit niedrigen Betriebstemperaturen und aggressiven Medien.

Relevante Eigenschaften:

-

Hohe chemische Beständigkeit

-

Geringes Gewicht

-

Geeignet für komplexe Geometrien

-

Einsatz bei moderaten Temperaturen

Poröse Schalldämpfer aus Polyethylen werden häufig in kompakten Baugruppen, Messgeräten oder Anwendungen mit besonderen Anforderungen an Medienverträglichkeit eingesetzt.

Poröser Edelstahl (SIPERM® R)

Poröser Edelstahl wird eingesetzt, wenn erhöhte Anforderungen an Temperaturbeständigkeit, mechanische Festigkeit und chemische Stabilität bestehen. Typische Anwendungen finden sich in industriellen Pneumatiksystemen mit anspruchsvollen Umgebungsbedingungen.

Charakteristische Eigenschaften:

-

Einsatz bei erhöhten Temperaturen

-

Hohe mechanische Stabilität auch bei pulsierender Belastung

-

Beständigkeit gegenüber vielen technischen Gasen

-

Geeignet für dauerhafte, zyklische Entlüftungsvorgänge

Aufgrund der robusten Eigenschaften wird poröser Edelstahl häufig in Ventilen, Druckluftmotoren sowie in sicherheitsrelevanten Anwendungen eingesetzt.

Poröse Bronze (SIPERM® B)

Poröse Bronze zeichnet sich durch eine gleichmäßige Porenstruktur und gute Durchströmungseigenschaften aus. Der Werkstoff ist besonders geeignet für Anwendungen mit ölhaltiger Abluft oder technischen Gasen.

Typische Merkmale:

-

Gute Beständigkeit gegenüber Ölen und Schmierstoffen

-

Geringe Druckverluste bei definierter Schalldämpfung

-

Bewährter Einsatz in pneumatischen Standardanwendungen

Poröse Bronze wird häufig in klassischen Pneumatiksystemen eingesetzt, in denen eine zuverlässige Schalldämpfung bei moderaten Temperaturen gefordert ist.

Betrieb, Wartung und Standzeit

Schalldämpfer aus porösen Sinterwerkstoffen sind für den dauerhaften Einsatz in pneumatischen Systemen ausgelegt. Durch den Verzicht auf bewegliche Bauteile und zusätzliche Absorptionsmedien ergeben sich robuste Bauteile mit geringem Wartungsaufwand. Dennoch sind betriebliche Rahmenbedingungen zu berücksichtigen, um eine gleichbleibende Funktion sicherzustellen.

Betrieb unter industriellen Bedingungen

Im Betrieb werden poröse Schalldämpfer kontinuierlich von Abluft durchströmt. Abhängig von der Anwendung können dabei Partikel, Ölnebel oder Kondensate mitgeführt werden. Die poröse Struktur ist so ausgelegt, dass die Durchströmung auch bei wechselnden Lastzuständen stabil bleibt.

Wesentlich für den zuverlässigen Betrieb ist die fachgerechte Auslegung hinsichtlich Porosität und Bauteilgeometrie. Eine zu fein gewählte Porenstruktur kann bei stark belasteter Abluft zu erhöhtem Strömungswiderstand führen, während zu grobe Poren die Dämpfungswirkung reduzieren.

Verschmutzung und Reinigbarkeit

In Anwendungen mit hoher Partikel- oder Ölbelastung kann es langfristig zu Ablagerungen innerhalb der Poren kommen. Der Grad der Verschmutzung hängt stark vom Medium und den Betriebsbedingungen ab.

Je nach Werkstoff und Anwendung sind unterschiedliche Reinigungsverfahren möglich. Die Auswahl des Reinigungsverfahrens muss sich an der chemischen Beständigkeit des jeweiligen Werkstoffs orientieren und darf die poröse Struktur nicht beeinträchtigen.

Standzeit und Funktionssicherheit

Bei sachgemäßem Einsatz erreichen poröse Schalldämpfer hohe Standzeiten. Die Schalldämpfungswirkung bleibt über lange Zeiträume stabil, da keine Materialien altern oder sich lösen können.

Ein Austausch ist in der Regel erst erforderlich, wenn die Durchströmung durch Ablagerungen dauerhaft eingeschränkt ist oder sich die Betriebsbedingungen der Anlage wesentlich ändern.

Auslegung, kundenspezifische Lösungen und technische Zusammenfassung

Auslegung von Schalldämpfern für pneumatische Anwendungen

Die Auslegung von Schalldämpfern aus porösen Sinterwerkstoffen erfolgt stets anwendungsbezogen. Maßgeblich sind der erforderliche Volumenstrom, das Druckniveau, die zulässige Druckdifferenz sowie die Eigenschaften des abzuleitenden Mediums. Ziel ist es, eine ausreichende Schalldämpfung zu erzielen, ohne den Entlüftungsvorgang unzulässig zu beeinflussen.

Eine sorgfältige Auslegung berücksichtigt:

-

Betriebsdruck und Entlüftungsmenge

-

Schaltfrequenz und Zykluszahl

-

Medium (Luft, technische Gase, ölhaltige Abluft)

-

Umgebungsbedingungen und Einbausituation

Auf dieser Basis werden Porosität, Wandstärke und Bauteilgeometrie festgelegt.

Kundenspezifische Lösungen

Standardisierte Schalldämpfer decken viele Anwendungen ab. In komplexeren Fällen werden kundenspezifische Lösungen erforderlich, beispielsweise bei beengten Einbauräumen, besonderen Anschlussgeometrien oder integrierten Baugruppen.

Poröse Sinterwerkstoffe ermöglichen eine hohe Gestaltungsfreiheit. Schalldämpfer können als separate Bauteile, als integrierte Einsätze oder als Bestandteil komplexer Baugruppen ausgeführt werden. Die Anpassung erfolgt ohne Änderung des grundlegenden Wirkprinzips.

Technische Zusammenfassung

Schalldämpfung mit porösen Sinterwerkstoffen stellt eine funktionale Lösung für pneumatische Systeme dar, bei der akustische und strömungstechnische Anforderungen miteinander kombiniert werden. Die kontrollierte Abluftführung reduziert Schallemissionen, ohne den Prozessablauf zu verändern.

Die wichtigsten Merkmale im Überblick:

-

Breite, frequenzunabhängige Schalldämpfung

-

Gleichmäßiger Druckabbau ohne Rückstaueffekte

-

Robuste Bauweise ohne bewegliche Teile

-

Anwendungsbezogene Werkstoffauswahl

-

Hohe Standzeiten bei geringem Wartungsaufwand

Kontakt

Gerne stehen wir Ihnen beratend zur Seite – kontaktieren Sie uns ganz einfach persönlich telefonisch, per E-Mail oder über unser Kontaktformular.

Service

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland