Individuelle Lösungen für anspruchsvolle Anwendungen

SIPERM®

Poröse Sinterwerkstoffe

Unsere Adresse

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland

Tridelta Siperm

Wir sind Ihr Ansprechpartner für anwendungsspezifische Lösungen aus porösen Sinterwerkstoffen.

Wir verbinden jahrzehntelange Erfahrung in der Werkstofftechnik mit praxisorientierter Entwicklungsarbeit und technischer Beratung.

Ziel ist die wirtschaftliche und effiziente Umsetzung individueller Anforderungen durch passgenaue Produkte und Komponenten.

Durch partnerschaftliche Zusammenarbeit und technische Kompetenz entstehen bei uns Lösungen, die exakt auf den jeweiligen Anwendungsfall abgestimmt sind.

Funktionsprinzip poröser Sinterwerkstoffe

Poröse Sinterwerkstoffe übernehmen ihre Funktion nicht über eine einzelne Materialeigenschaft, sondern über das Zusammenspiel aus Porosität, Porenstruktur und Durchströmungsverhalten. Die offenporige Struktur ermöglicht es Gasen oder Flüssigkeiten, definierte Wege durch den Werkstoff zu nehmen, während Partikel, Schallenergie oder Druckspitzen gezielt beeinflusst werden. Entscheidend ist dabei nicht allein die nominelle Porengröße, sondern die Gesamtheit aus Porengrößenverteilung, Porenvolumen und innerer Kanalstruktur.

Im Gegensatz zu gebohrten oder geschlitzten Bauteilen entsteht die Durchlässigkeit nicht punktuell, sondern flächig über das gesamte Bauteil. Dadurch lassen sich homogene Strömungsprofile realisieren, die insbesondere bei Filtrations-, Begasungs- oder Fluidisierungsprozessen von Bedeutung sind. Die Strömung wird gleichmäßig verteilt, lokale Überlastungen oder Strömungsspitzen werden reduziert.

Die funktionale Auslegung poröser Sinterwerkstoffe erfolgt stets anwendungsbezogen. Je nach Einsatzfall stehen unterschiedliche Zielgrößen im Vordergrund, etwa ein definierter Druckverlust, eine gleichmäßige Gasverteilung oder eine reproduzierbare Abscheidewirkung. Über die gezielte Einstellung der Porosität lässt sich diese Funktion präzise beeinflussen, ohne die geometrische Form des Bauteils verändern zu müssen. Dadurch eignen sich poröse Sinterwerkstoffe als funktionale Elemente in einer Vielzahl industrieller Prozesse.

Unsere Werkstoffe

SIPERM® bezeichnet poröse Sinterwerkstoffe aus Edelstahl, Bronze oder Polyethylen. Sie werden durch gezielte Pulververarbeitung und Sinterung offenporig gefertigt. Die Materialien bieten anpassbare Porengrößen, hohe mechanische Festigkeit, chemische Beständigkeit und stehen in verschiedenen Bauformen zur Verfügung.

Tridelta Siperm

ist spezialisiert auf die Entwicklung, Fertigung und Anwendung poröser Sinterwerkstoffe für industrielle und technische Prozesse.

Poröse Sinterwerkstoffe

Am Standort Dortmund fertigen wir poröse Sinterwerkstoffe aus SIPERM® R (Edelstahl), SIPERM® B (Bronze) und SIPERM® HP (Polyethylen). Die Materialien werden durch kontrolliertes Sintern zu Bauteilen mit exakt einstellbarer Porosität, definierter Permeabilität und hoher Beständigkeit verarbeitet. Sie erfüllen zentrale Funktionen in der Filtration, Begasung, Fluidisierung, mechanischen Schalldämpfung und Sensorschutz – auch unter anspruchsvollen Betriebsbedingungen.

Werkstofftechnologie

Herstellung poröser Platten, Rohre, Formteile und Sonderkonstruktionen

Werkstoffvarianten mit definierter Porenstruktur und abgestimmter Permeabilität

Anwendungsorientierte Systemlösungen

Einsatz in Filtration, Entgasung, Fluidisierung, Schallschutz, Sensorikschutz u. v. m.

Individuelle Anpassung an medien-, druck- und temperaturtechnische Anforderungen

Kundenspezifische Entwicklung

Unterstützung bei Auslegung und Auswahl geeigneter Materialien

Umsetzung maßgeschneiderter Geometrien und Baugruppen nach Kundenvorgabe

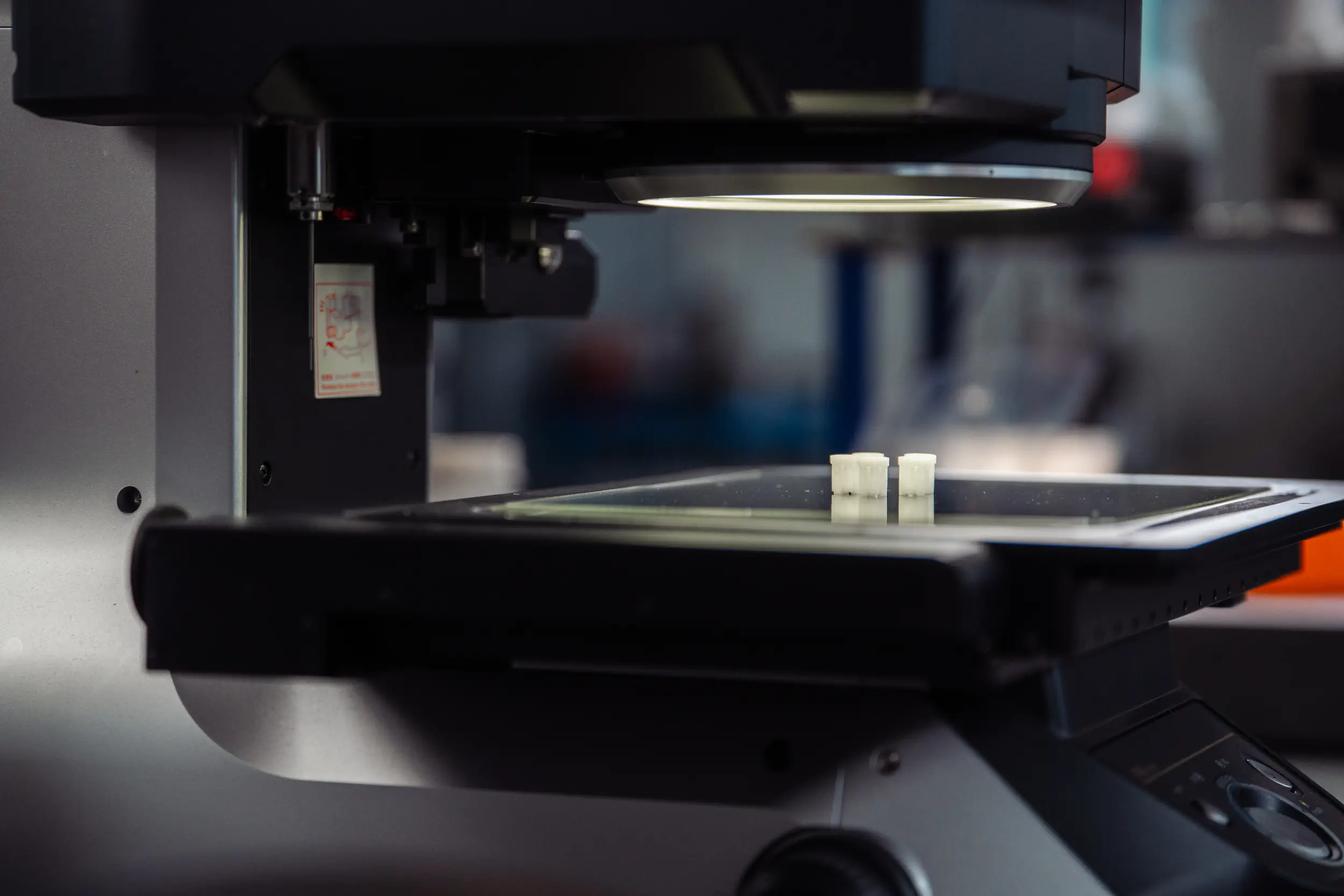

Qualitätsgesicherte Produktion

Fertigung nach DIN EN ISO 9001:2015

Prüfung u. a. nach DIN ISO 4022, DIN ISO 4003, ASTM F316-03

Poröse Sinterwerkstoffe – technische Grundlagen

Werkstoffvielfalt für unterschiedliche Anforderungen

SIPERM®-Sinterwerkstoffe stehen in verschiedenen metallischen und polymeren Werkstoffausführungen zur Verfügung, um unterschiedliche technische Anforderungen gezielt abzudecken. Bei Tridelta Siperm werden poröse Werkstoffe aus Edelstahl, Bronze und Polyethylen gefertigt, die sich in ihren physikalischen und chemischen Eigenschaften deutlich unterscheiden. Die Auswahl des geeigneten SIPERM®-Werkstoffs erfolgt stets anwendungsbezogen und berücksichtigt unter anderem Medium, Temperaturbereich, mechanische Belastung sowie die gewünschte Funktion des Bauteils.

SIPERM®-Werkstoffe auf Edelstahlbasis werden dort eingesetzt, wo hohe thermische oder mechanische Beanspruchungen auftreten oder eine erhöhte Beständigkeit gegenüber aggressiven Medien erforderlich ist. Die poröse Struktur bleibt auch unter anspruchsvollen Betriebsbedingungen stabil und ermöglicht eine zuverlässige Funktion beispielsweise in der Filtration, Begasung oder im Sensorschutz.

Bronzebasierte Sinterfilter kommen typischerweise bei Anwendungen mit moderaten Temperaturen und Anforderungen an eine gleichmäßige Durchströmung zum Einsatz. Aufgrund ihrer homogenen Porenstruktur eignen sie sich insbesondere für Filteraufgaben mit niedrigen Druckverlusten.

SIPERM®-Sinterwerkstoffe aus Polyethylen ergänzen das Werkstoffspektrum um eine chemisch beständige und vergleichsweise leichte Alternative. Diese porösen Kunststoffwerkstoffe werden vor allem bei korrosiven Medien, geringeren Betriebstemperaturen oder in Anwendungen mit besonderen Anforderungen an Gewicht, elektrische Eigenschaften oder Serienfertigung eingesetzt. Durch die Kombination der unterschiedlichen Werkstoffsysteme lässt sich die funktionale Auslegung von SIPERM®-Bauteilen gezielt an den jeweiligen Einsatzfall anpassen.

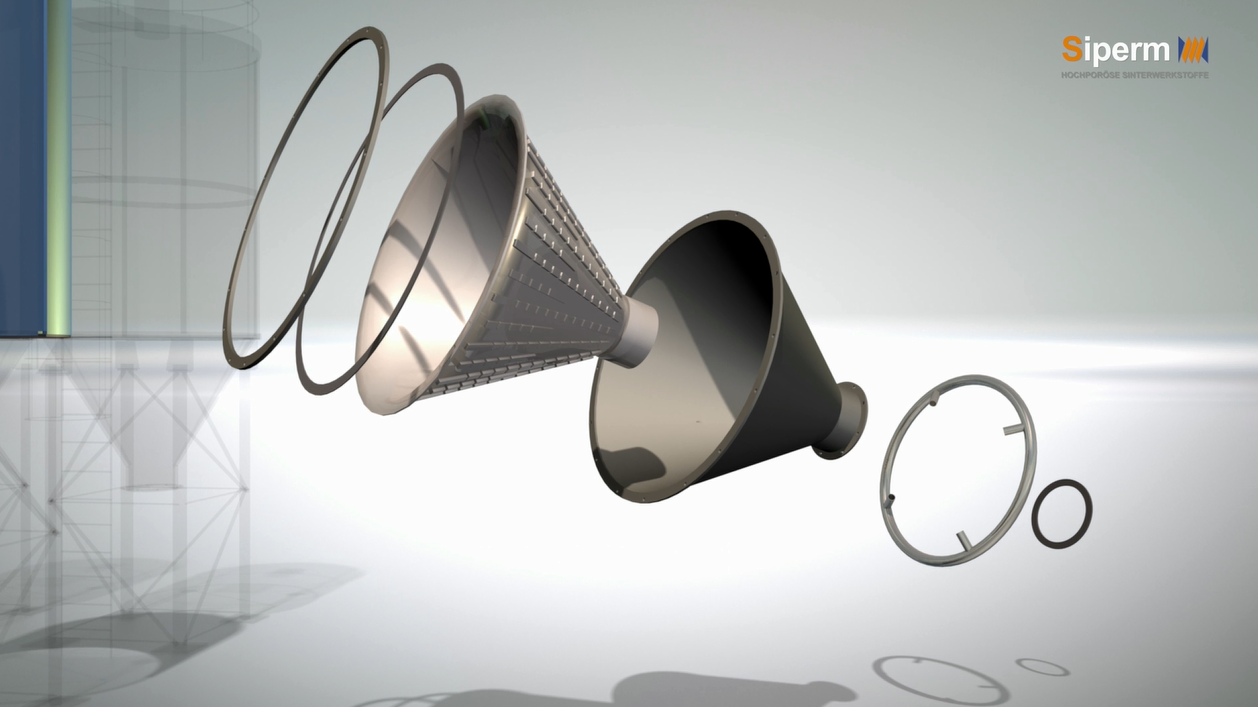

Flexible Bauformen für technische Anwendungen

SIPERM®-Sinterwerkstoffe werden in unterschiedlichen Bauformen eingesetzt, um ihre funktionalen Eigenschaften gezielt in technische Prozesse einzubinden. Je nach Anwendung kommen poröse Platten, Rohre, Ronden oder komplexe Formteile zum Einsatz. Diese Bauteilgeometrien bilden die Grundlage für Filterelemente, Belüftungs- und Fluidisierungskomponenten sowie für Schutz- und Funktionselemente in prozess- oder messtechnischen Anwendungen. Die Geometrie des Bauteils beeinflusst dabei unmittelbar das Durchströmungsverhalten, den Druckverlust und die mechanische Belastbarkeit.

Im Vergleich zu klassischen Filtermedien wie Geweben oder Vliesen bieten poröse Sinterwerkstoffe eine hohe konstruktive Freiheit. Funktion und Form lassen sich weitgehend unabhängig voneinander auslegen, da die Porosität werkstoffseitig definiert wird und nicht durch die Bauteilgeometrie entsteht. Dadurch können großflächige Bauteile mit homogener Durchströmung ebenso realisiert werden wie kompakte Elemente für begrenzte Einbauräume.

Ein weiterer konstruktiver Vorteil liegt in der Möglichkeit, SIPERM®-Bauteile zu Baugruppen zusammenzufügen oder mit massiven Komponenten zu kombinieren. Poröse Elemente können beispielsweise verschweißt, gefügt oder in Trägerstrukturen integriert werden, ohne ihre funktionalen Eigenschaften zu verlieren. Dies ermöglicht anwendungsspezifische Lösungen, die sich passgenau in bestehende Anlagen, Apparate oder Systeme einfügen und über Standardbauteile hinausgehen.

Technische Funktionen in industriellen Prozessen

Poröse Sinterwerkstoffe übernehmen in industriellen Prozessen klar definierte technische Funktionen. Sie werden nicht als passive Werkstoffe eingesetzt, sondern als aktive Funktionselemente, die gezielt Strömungen beeinflussen, Medien verteilen oder Partikel zurückhalten. SIPERM®-Werkstoffe kommen dabei überall dort zum Einsatz, wo Prozesse stabil, reproduzierbar und kontrollierbar ablaufen müssen.

Eine zentrale Funktion ist die Filtration von Gasen und Flüssigkeiten. Durch die definierte Porosität lassen sich Partikel zuverlässig abscheiden, während das Medium gleichmäßig durch den Werkstoff strömt. Im Vergleich zu klassischen Filtermedien bieten poröse Sinterwerkstoffe eine hohe mechanische Stabilität und eine gleichbleibende Filterwirkung über lange Standzeiten. Dies ist insbesondere bei kontinuierlich betriebenen Anlagen von Bedeutung.

In Anwendungen der Begasung, Entgasung und Fluidisierung sorgen poröse Bauteile für eine gleichmäßige Verteilung von Gasen über große Flächen. Dadurch lassen sich Schüttgüter auflockern, Medien homogenisieren oder Austragsprobleme in Behältern und Silos reduzieren. Die kontrollierte Durchströmung trägt dazu bei, Prozessschwankungen zu minimieren und den Energieeinsatz effizient zu gestalten.

Weitere Einsatzfelder liegen in der mechanischen Schalldämpfung sowie im Schutz sensibler Sensorik. Die verzweigte Porenstruktur reduziert Strömungsgeräusche und schützt Messsysteme gleichzeitig vor Verschmutzung oder mechanischer Beanspruchung. Durch diese vielseitigen Funktionen lassen sich SIPERM®-Sinterwerkstoffe in unterschiedlichste industrielle Prozesse integrieren.

Reproduzierbarkeit, Qualität und Serienfähigkeit

Der Einsatz poröser Sinterwerkstoffe in industriellen Anwendungen setzt voraus, dass ihre Eigenschaften reproduzierbar und langfristig stabil sind. SIPERM®-Werkstoffe werden daher so ausgelegt und gefertigt, dass Porosität, Durchströmungsverhalten und mechanische Eigenschaften innerhalb definierter Toleranzen liegen. Dies ist insbesondere für Prozesse relevant, bei denen gleichbleibende Ergebnisse über lange Laufzeiten oder große Stückzahlen erforderlich sind.

Ein wesentlicher Aspekt ist die kontrollierte Herstellung der porösen Struktur. Durch abgestimmte Fertigungsparameter lassen sich Werkstoffe mit konstanten Eigenschaften realisieren, unabhängig davon, ob es sich um Einzelbauteile, Kleinserien oder Serienfertigung handelt. Diese Reproduzierbarkeit bildet die Grundlage für den zuverlässigen Einsatz in Filtrations-, Begasungs- oder Fluidisierungsprozessen sowie in sicherheitsrelevanten Anwendungen.

Die Qualitätssicherung erfolgt entlang des gesamten Fertigungsprozesses. Werkstoff- und Bauteileigenschaften werden geprüft, um sicherzustellen, dass definierte Anforderungen an Durchfluss, Porenstruktur und Festigkeit eingehalten werden. Normgerechte Prüfverfahren ermöglichen eine objektive Bewertung der Funktionseigenschaften und schaffen Transparenz für Entwicklung, Konstruktion und Einkauf.

Durch die Kombination aus reproduzierbarer Fertigung, definierter Prüfung und prozesssicherer Herstellung eignen sich SIPERM®-Sinterwerkstoffe sowohl für technisch anspruchsvolle Einzelanwendungen als auch für serientaugliche Lösungen. Dies erleichtert die Überführung von Entwicklungsprojekten in den Serienbetrieb und unterstützt eine langfristig stabile Prozessführung beim Anwender.

Auslegung und Einsatz poröser Sinterwerkstoffe

Wie wird die passende Porosität für eine Anwendung festgelegt?

Die Auswahl der geeigneten Porosität erfolgt funktionsbezogen und orientiert sich am Medium, am gewünschten Volumenstrom, am zulässigen Druckverlust sowie an der erforderlichen Abscheide- oder Verteilwirkung. Bei porösen Sinterwerkstoffen wird die Porenstruktur werkstoffseitig definiert und gleichmäßig über das gesamte Bauteil ausgebildet. Dadurch entstehen reproduzierbare Durchströmungseigenschaften, die nicht von einzelnen Öffnungen oder Kanälen abhängen. Die Bauteilgeometrie bleibt dennoch ein wichtiger Auslegungsparameter, da sie den Strömungsweg, die Belastung und die Integration in die Anwendung beeinflusst. Die Festlegung der Porosität erfolgt daher immer im Zusammenspiel von Werkstoff, Geometrie und Einsatzbedingungen.

Welche Randbedingungen sind bei der Werkstoffwahl entscheidend?

Die Werkstoffwahl bei porösen Sinterwerkstoffen richtet sich nach den konkreten Einsatzbedingungen der Anwendung. Entscheidend sind insbesondere das Medium, die Betriebstemperatur, der anliegende Druck sowie mögliche chemische oder mechanische Belastungen. Darüber hinaus spielen Anforderungen an Reinigung, Standzeit und Prozessstabilität eine wichtige Rolle. Metallische SIPERM®-Werkstoffe werden häufig bei höheren Temperaturen oder mechanischen Beanspruchungen eingesetzt, während polymere Werkstoffe Vorteile bei korrosiven Medien oder geringeren Betriebstemperaturen bieten. Die Auswahl erfolgt stets funktionsbezogen, um eine dauerhaft stabile und wirtschaftliche Lösung zu realisieren.

Wie belastbar sind poröse Sinterwerkstoffe mechanisch?

Die mechanische Belastbarkeit poröser Sinterwerkstoffe hängt von mehreren Faktoren ab, darunter Werkstoff, Porosität, Bauteilgeometrie und Belastungsart. Grundsätzlich gilt: Mit zunehmender Porosität nimmt die mechanische Festigkeit ab, während die Durchlässigkeit steigt. Deshalb wird die Porosität immer so gewählt, dass sie die funktionalen Anforderungen erfüllt, ohne die mechanische Stabilität unnötig zu reduzieren.

Metallische SIPERM®-Sinterwerkstoffe aus Edelstahl oder Bronze bieten eine hohe Druck- und Formstabilität und eignen sich für Anwendungen mit statischen oder dynamischen Belastungen. Poröse Kunststoffwerkstoffe aus Polyethylen weisen geringere Festigkeiten auf, bieten dafür jedoch Vorteile bei Schlagzähigkeit, Gewicht und chemischer Beständigkeit. In der Praxis wird die mechanische Auslegung immer anwendungsbezogen vorgenommen und durch geeignete Bauteilgeometrien sowie Einbausituationen unterstützt.

Wann sind kundenspezifische Geometrien sinnvoll?

Kundenspezifische Geometrien kommen immer dann zum Einsatz, wenn Standardbauteile die funktionalen oder konstruktiven Anforderungen einer Anwendung nicht vollständig abdecken. Dies ist häufig der Fall bei begrenztem Bauraum, speziellen Einbausituationen oder wenn mehrere Funktionen in einem Bauteil kombiniert werden sollen. Poröse Sinterwerkstoffe bieten hier den Vorteil, dass Funktion und Form unabhängig voneinander ausgelegt werden können.

Durch angepasste Geometrien lassen sich Strömungsführung, Einbau und mechanische Abstützung gezielt optimieren. Kundenspezifische Lösungen sind sowohl für Einzelanwendungen als auch für Serienprojekte sinnvoll, sofern sie zu einer verbesserten Funktion, höherer Prozessstabilität oder wirtschaftlicheren Gesamtlösung beitragen.