Individuelle Lösungen für anspruchsvolle Anwendungen

Werkstoffe

Unsere Adresse

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland

Werkstoffe

Die Werkstofflinie SIPERM® umfasst drei poröse Sinterwerkstoffe: SIPERM® R aus Edelstahl 1.4404, SIPERM® B aus Bronze CuSn10 und SIPERM® HP aus Polyethylen PE-UHMW/HDPE. Diese Materialien werden in standardisierten Pulverfraktionen verarbeitet, gepresst und anschließend gesintert. Durch dieses Verfahren entsteht ein poröses Gefüge, dessen Eigenschaften durch die Wahl der Kornfraktionen und die Verdichtung bestimmt werden. Alle Werkstoffe werden nach definierten Parametern hergestellt und zeichnen sich durch reproduzierbare Porositäten, Porengrößenverteilungen sowie mechanische und strömungstechnische Kennwerte aus.

Aufbau und Struktur der SIPERM®-Werkstoffe

Entstehung des porösen Gefüges

Die Pulverpartikel werden in Presswerkzeugen verdichtet und im anschließenden Sinterprozess miteinander verbunden. Die Verbindung der Partikel definiert die Form des Festkörpers und bildet ein poröses Netzwerk aus Hohlräumen. Größe, Verteilung und Form dieser Hohlräume hängen direkt von der eingesetzten Partikelgröße ab. Der Porenraum bleibt über den gesamten Werkstoffquerschnitt ausgebildet, solange bei der Weiterverarbeitung keine Verdichtung erfolgt.

Zu den dokumentierten Parametern, die die Eigenschaften bestimmen, gehören:

- Dichte

- Porosität

- Porengrößenbereich

- Bubble-Point-Werte

- laminarer Durchströmungskoeffizient

- turbulenter Durchströmungskoeffizient

- Zug-, Scher- und Biegefestigkeiten

Alle Werte werden für definierte Materialstärken und Probengeometrien gemessen, wodurch eine eindeutige Vergleichbarkeit innerhalb der Materialreihen entsteht.

Kurzbeschreibung der drei SIPERM®-Materialien

SIPERM® R – Edelstahl 1.4404

SIPERM® R ist ein poröser Edelstahlwerkstoff. Die Kornfraktionen ermöglichen Porengrößen zwischen 1 und 200 µm. Die Temperaturbeständigkeit beträgt 500 °C in oxidierender und 650 °C in reduzierender Atmosphäre. Der Werkstoff wird in mehreren Porositätsstufen hergestellt, die jeweils eigene Dichte-, Porositäts- und Festigkeitswerte aufweisen.

SIPERM® HP – Polyethylen PE-UHMW/HDPE

SIPERM® HP besteht aus hochmolekularem Polyethylen. Die Porenstruktur entsteht durch Sinterung der polymeren Partikel. Der Werkstoff weist hohe chemische Beständigkeit auf und ist bis etwa 70 °C temperaturbeständig. Er wird in mehreren Qualitäten bereitgestellt, darunter Standard sowie antistatische Ausführungen. Für jede Qualität liegen definierte Werte zu Porosität, Dichte, Porengrößenbereich und mechanischen Kennwerten einschließlich Dehnung vor.

SIPERM® B – Bronze CuSn10

SIPERM® B basiert auf Bronze mit nahezu kugeligen Partikeln. Die homogene Partikelgeometrie bewirkt eine gleichmäßige Porenverteilung. Typische Porengrößen beginnen bei 5 µm und reichen bis 200 µm. Die Temperaturbeständigkeit beträgt 200 °C in oxidierender und 350 °C in reduzierender Atmosphäre. Der Werkstoff ist in mehreren Porositätsstufen mit abgestuften mechanischen und strömungstechnischen Kennwerten erhältlich.

Kurzvergleich der Werkstoffe

| Werkstoff | SIPERM® R | SIPERM® HP | SIPERM® B |

| Materialbasis | Edelstahl AISI 316L / 1.4404 | PE-UHMW / HDPE | Bronze CuSn 10 |

| Porengröße | 1–200 µm | 5–100 µm | 5–200 µm |

| Temperaturbeständigkeit | 500 °C / 650 °C | ca. 70 °C | 200 °C / 350 °C |

| Chemische Beständigkeit | hoch | sehr hoch | mittel |

| Mechanische Festigkeit | sehr hoch | mittel | hoch |

| Lebensmittelkontakt | konform | konform (inkl. EG 1935/2004) | – |

Halbzeuge

-

Platten

Platten -

Rohre

Rohre -

Ronden

Ronden

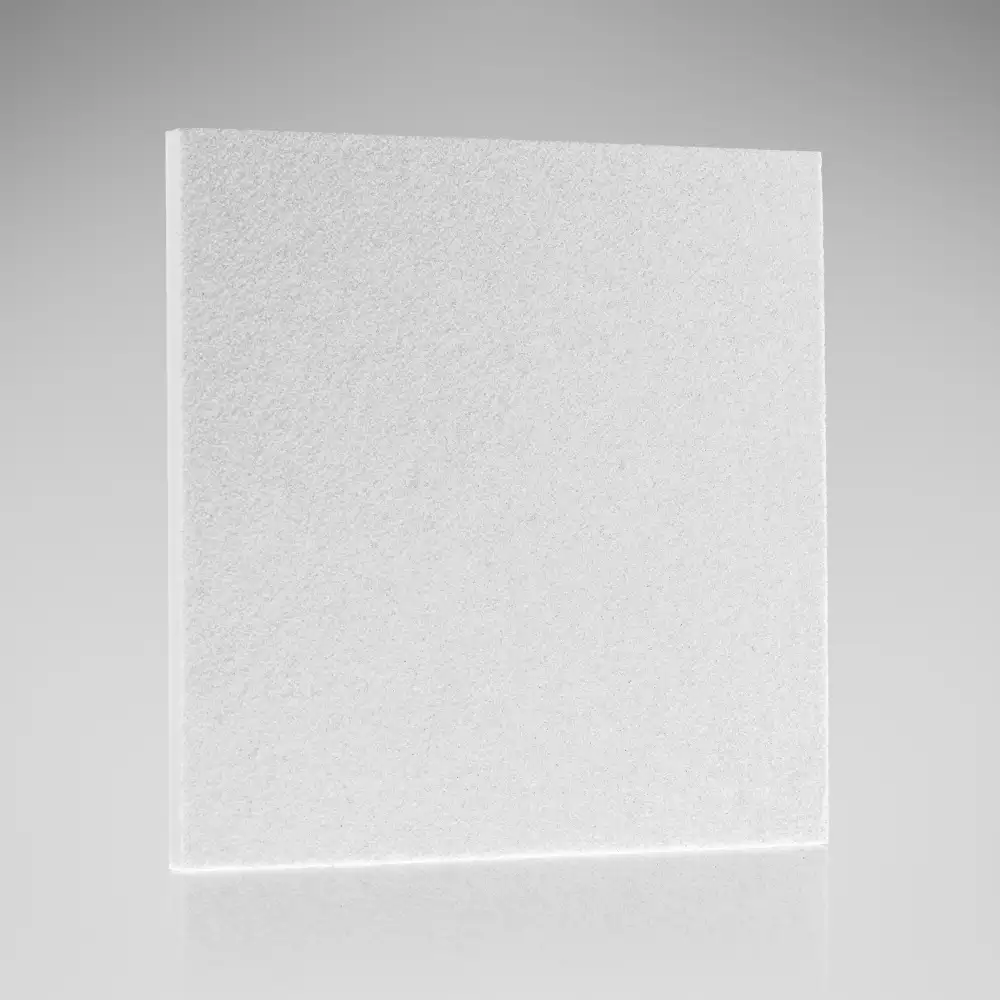

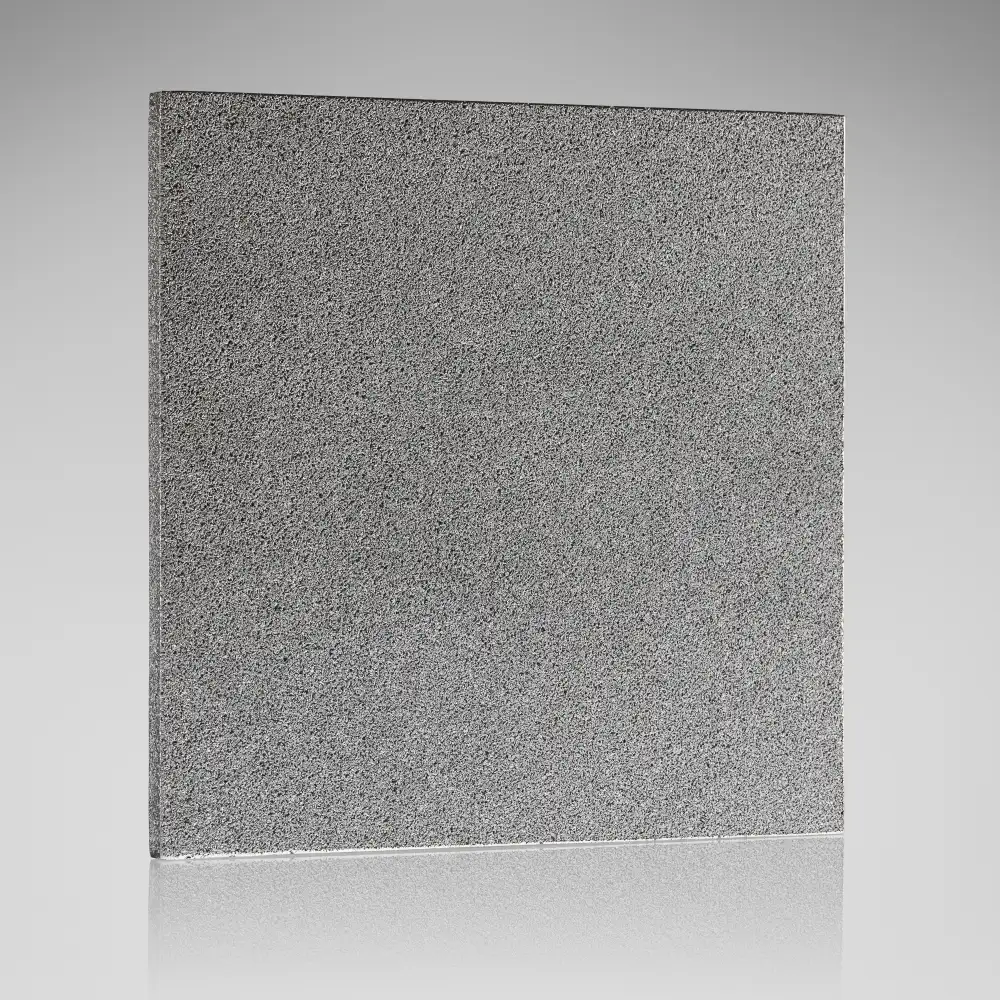

Platten

Die Plattenform dient unter anderem auch nahtlos als Grundhalbzeug:

- SIPERM® R:

280 × 220 mm und 250 × 250 mm, Stärken 2–10 mm - SIPERM® B:

Formate bis 1000 × 450 mm, Stärken 2–10 mm - SIPERM® HP:

1000 × 1000 mm und 1200 × 1000 mm, Stärken 3–20 mm

Die Platten besitzen eine gleichmäßige Porenstruktur und dienen als Ausgangsbasis

für Zuschnitte, Formteile und geschweißte Konstruktionen.

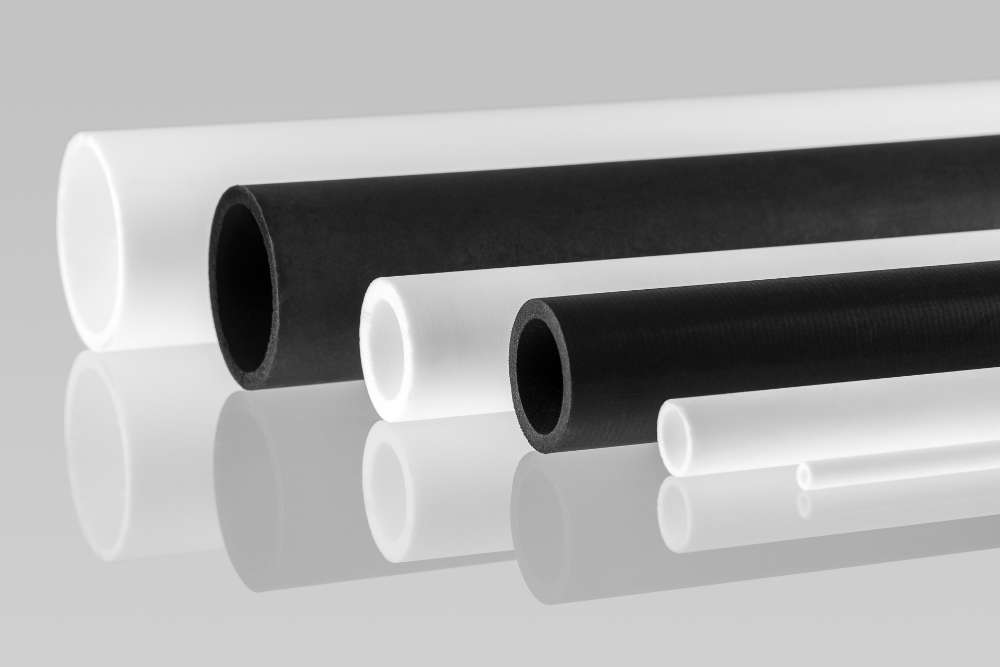

Rohre

Nahtlose und geschweißte Rohre stehen für alle drei Werkstoffe zur Verfügung.

Die Rohre werden als vollporöse Halbzeuge, als Filterkerzen oder als Bauteile für konstruktive Anwendungen bereitgestellt.

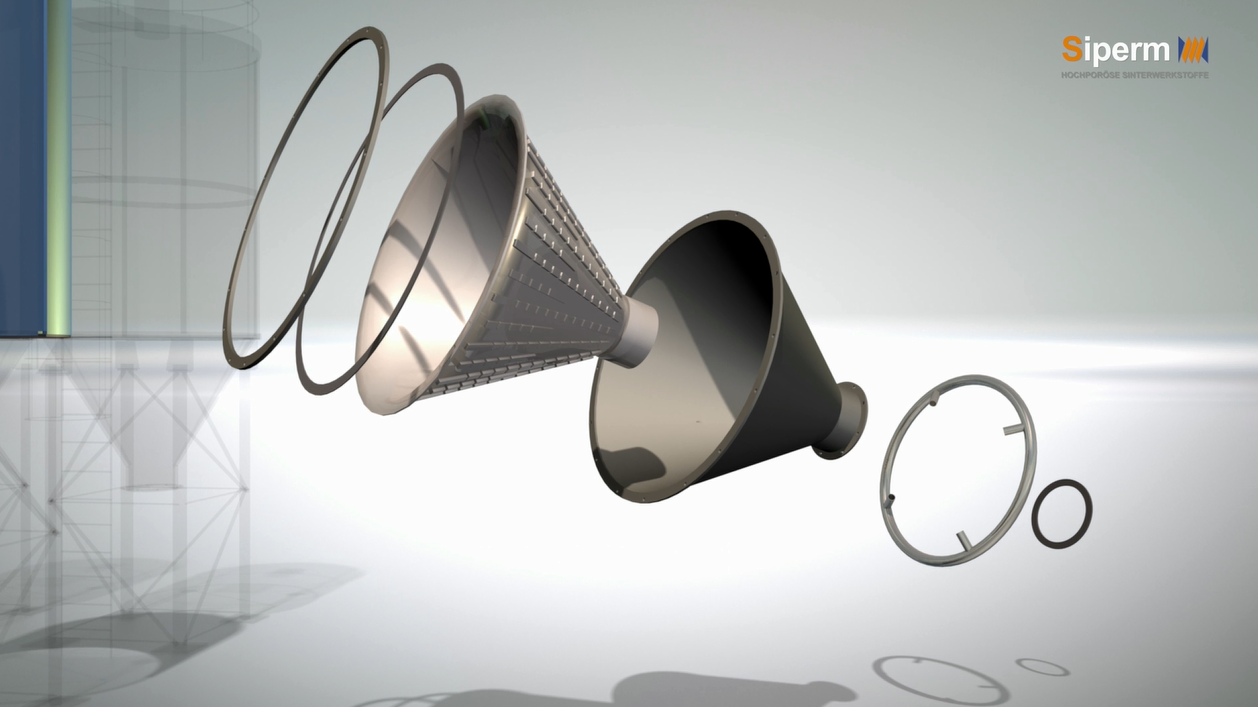

Ronden und Formteile

Ronden und unterschiedliche Formteile werden durch Presswerkzeuge hergestellt. Die Geometrien richten sich nach den vorhandenen Werkzeugabmessungen. Nach dem Sintern bleibt die Porenstruktur über den gesamten Querschnitt ausgebildet.

Werkstofftechnische Unterschiede und Kennwerte

Die drei SIPERM®-Werkstoffe unterscheiden sich in Zusammensetzung, Temperaturbereich, mechanischem Verhalten und Strömungscharakteristik. Diese Unterschiede ergeben sich aus

der jeweiligen Partikelgeometrie, dem Werkstoff selbst und der Porositätsstufe.Für alle Werkstoffe existieren tabellierte Werte, die ihre Kennlinien eindeutig voneinander abgrenzen.

Einfluss der Porositätsstufe auf mechanische und strömungstechnische Eigenschaften

Die Porosität bestimmt maßgeblich die Materialkennwerte. Eine höhere Porosität führt zu:

- geringerer Dichte

- reduzierten Zug-, Scher- und Biegefestigkeiten

- höheren Durchströmungskennwerten

Eine niedrigere Porosität führt entsprechend zu:

- höherer Dichte

- höheren mechanischen Festigkeiten

- geringeren Strömungskoeffizienten

Diese Zusammenhänge sind für alle drei Werkstoffe in abgestufter Form dokumentiert und bilden die Grundlage für die Auswahl der passenden Materialqualität. Die Werte werden an Proben definierter Größe gemessen, wodurch eine Vergleichbarkeit zwischen den einzelnen Porositätsstufen gewährleistet ist.

Temperatur- und Medienbeständigkeit

SIPERM® R (Edelstahl)

- Temperaturbeständigkeit: 500 °C (oxidierend), 650 °C (reduzierend)

- Beständig gegenüber vielen Säuren, Laugen und Lösungsmitteln geringer Konzentration

- Vollständig tabellierte Festigkeiten je Porositätsgrad

SIPERM® B (Bronze)

- Temperaturbeständigkeit: 200 °C (oxidierend), 350 °C (reduzierend)

- Beständig gegenüber üblichen Lösungsmitteln sowie bestimmten Säuren und Laugen

- Homogene Gefügestruktur durch kugelförmige Partikel

SIPERM® HP (Polyethylen)

- Temperaturbeständigkeit: ca. 70 °C

- Hohe chemische Beständigkeit gegenüber vielen organischen und anorganischen Medien

- Mechanische Kennwerte zusätzlich mit Dehnungsangaben dokumentiert

Mehr Informationen finden Sie in den technischen Datenblättern. Verfügbar unter Downloads oder auf den jeweiligen Unterseiten der Werkstoffe.

Weiterverarbeitung der SIPERM®-Werkstoffe

Die Weiterverarbeitung erfolgt abhängig vom Materialtyp. Obwohl alle Werkstoffe porös sind, können sie in vielen Bereichen ähnlich wie massive Materialien bearbeitet werden, solange die Porenstruktur im funktionalen Bereich nicht verdichtet oder verschlossen wird.

-

Sägeschnitt

Sägeschnitt -

WIG-Schweißen

WIG-Schweißen -

Verbindung mit Gewinde

Verbindung mit Gewinde

Mechanische Bearbeitbarkeit metallischer Werkstoffe

Die metallischen Werkstoffe SIPERM® R und SIPERM® B können auf verschiedene Weise bearbeitet werden:

- Walzen

- Biegen

- Drücken

- Prägen

- Fräsen

- Drehen

- Bohren

Wesentliche Hinweise:

- Bearbeitungen an Flächen, die strömungsrelevant sind, sollten vermieden werden.

- Poren können durch spanende Prozesse lokal geschlossen werden.

- Wasserstrahlschneiden und Funkenerosion sind möglich, ohne die poröse Struktur zu verschließen.

- Beim Biegen sollte der Radius etwa das Zehnfache der Wandstärke nicht unterschreiten.

Diese Bearbeitbarkeit erlaubt es, Halbzeuge in geometrisch komplexere Formen zu überführen.

Mechanische Bearbeitung polymerer Werkstoffe

SIPERM® HP kann ähnlich wie technische Kunststoffe bearbeitet werden:

- Walzen

- Biegen

- Fräsen

- Drehen

- Bohren

Zusätzliche Hinweise:

- Feinere Porenstufen sind für spanende Bearbeitungen besser geeignet.

- Wasserstrahlschneiden und Funkenerosion sind ebenfalls möglich.

- Bei thermischer Bearbeitung ist auf moderate Temperaturen zu achten.

Verbindungstechniken

SIPERM® R und SIPERM® B

Die metallischen Werkstoffe lassen sich wie folgt verbinden:

- WIG-Schweißen

- Nieten

- Löten

- Kleben

Beim Schweißen müssen die Oberflächen sauber sein. Eine hohe Schweißgeschwindigkeit ist erforderlich, um den Wärmeeintrag gering zu halten. Für Edelstahl kommen Zusatzwerkstoffe wie GE-316L Si zum Einsatz, für Bronze CuSn9 oder CuSn10.

SIPERM® HP

Dieser Werkstoff wird verbunden durch:

- Heißgas-Schweißen

- Heizelement-Schweißen

- Kleben

Als Zusatzwerkstoffe werden Polyethylen-Schweißdrähte eingesetzt.

Reinigung und Instandhaltung

Die poröse Struktur der Werkstoffe erfordert angepasste Reinigungsverfahren. Zur Verfügung stehen mechanische und chemische Methoden.

Wichtige Hinweise:

- Reinigungszeit und Temperatur sind auf das notwendige Maß zu begrenzen.

- Nach chemischer Reinigung ist eine vollständige Trocknung erforderlich.

- Tenside können die Eigenschaften von SIPERM® HP beeinflussen.

- Vorbeugend ist zu berücksichtigen, dass poröse Sinterwerkstoffe aufgrund ihrer großen inneren Oberfläche in deutlich höherem Maße korrosiven Medien ausgesetzt sind als entsprechende Kompaktmaterialien.

-

SIPERM® HP

SIPERM® HP -

SIPERM® R

SIPERM® R -

SIPERM® B

SIPERM® B

Mechanische Reinigung

- Gegenstromreinigung mit Gas oder Flüssigkeit

(Reinigungsmedium muss unbedingt sauber sein) - Bürsten mit geeigneten Materialien

- Heißdampfreinigung für SIPERM® R und SIPERM® B

(für SIPERM® HP nur kurzzeitig und bis ca. 100 °C) - Ultraschallreinigung für kleinere Bauteile

Mehrfache Reinigungszyklen erhöhen die Reinigungswirkung.

Chemische Reinigung

Jeder Werkstoff besitzt dafür geeignete Reinigungsmedien:

SIPERM® R – Edelstahl

- Alle üblichen Lösungsmittel (z. B. Benzol, Tetrachlorkohlenstoff, Alkohol, Aceton)

- Essigsäure bis 25 % (30–60 min)

- Salzsäure bis 10 % (max. 30 min)

- Salpetersäure 20 % (30–120 min)

- Alkali- und Erdalkalilaugen

SIPERM® B – Bronze

- Alle üblichen Lösungsmittel (z. B. Benzol, Tetrachlorkohlenstoff, Alkohol, Aceton)

- Essigsäure bis 25 % (30–60 min) bzw. 20 % (1–2 h)

- Salzsäure bis 10 % (30–60 min)

- Alkali- und Erdalkalilaugen

SIPERM® HP – Polyethylen

- Aceton

- Ethanol

- Methanol

- Benzin (Raumtemperatur)

- Essigsäure 10 %

- Flusssäure 40 %

- Salzsäure (jede Konzentration)

- Salpetersäure 25 %

- Natronlauge 30 %

Detaillierte Betrachtung der SIPERM®-Werkstoffsystematik

Die drei SIPERM®-Werkstoffe basieren auf demselben grundlegenden Herstellprinzip,

unterscheiden sich jedoch deutlich in Gefügebildung, mechanischem Verhalten,

Temperaturbereich und Strömungsparametern. Die Systematik der Werkstoffreihe lässt

sich anhand der Materialbasis, der Porositätsgraduierung und der dokumentierten

Kennwerte beschreiben. Jeder Werkstoff bildet dabei eine eigene Reihe abgestufter

Qualitäten, die über klar definierte Parameter voneinander getrennt sind.

Einfluss der Partikelgeometrie auf das Gefüge

Die Art der Pulverpartikel ist entscheidend für die spätere Struktur:

- Bei Edelstahl und Bronze entstehen metallische Kontaktzonen, deren Dimensionen

und Form das mechanische Verhalten bestimmen. - Bei Polyethylen basiert die Struktur auf polymeren Verkettungen, wodurch Dehnung

und Elastizität stärker ausgeprägt sind. - Kugelige Partikel, wie bei Bronze, erzeugen eine besonders gleichmäßige Verteilung

der Zwischenräume. - Irregulärere Partikel, wie bei Edelstahl, ermöglichen eine breitere Variation an

Porositäten und Festigkeiten.

Die Porenräume sind das direkte Ergebnis dieser Kornstruktur – ihre Größe,

Gleichmäßigkeit und Form hängen vollständig von der eingesetzten Ausgangsfraktion ab.

Zusammenhang zwischen Werkstoffbasis und Temperaturverhalten

Die thermischen Eigenschaften der Werkstoffe sind materialbedingt klar voneinander

abgegrenzt:

- Edelstahl behält seine strukturelle Stabilität bis zu hohen Temperaturen bei.

- Bronze besitzt einen mittleren Stabilitätsbereich über mehrere Hundert Grad.

- Polyethylen zeigt aufgrund seiner polymeren Struktur eine begrenzte

Temperaturbeständigkeit.

Diese Temperaturangaben beziehen sich jeweils auf oxidierende und reduzierende

Atmosphären und sind für jede Materialreihe eindeutig dokumentiert.

Strömungstechnische Kennwerte

Für jeden Werkstoff existieren tabellierte laminar- und turbulentbezogene Kennwerte.

Diese werden nach genormten Methoden bestimmt und geben Aufschluss darüber, wie Gas-

oder Flüssigkeitsströme die Porenräume durchströmen. Die Werte stehen stets in

Abhängigkeit zur Porositätsstufe:

- kleinere Poren → geringere Durchströmungskoeffizienten

- größere Poren → höhere Durchströmungskoeffizienten

Die Kombination dieser Kennwerte ermöglicht ein genaues Verständnis der

Materialstruktur, ohne auf konkrete Anwendungen einzugehen.

FAQ – SIPERM®-Werkstoffe

Wie entstehen die porösen SIPERM®-Werkstoffe?

SIPERM®-Werkstoffe werden aus definierten Pulverfraktionen hergestellt, die zunächst verdichtet und anschließend gesintert werden. Die Pulverpartikel verbinden sich dabei so, dass zwischen ihnen ein stabiler Porenraum erhalten bleibt. Die Größe und Gleichmäßigkeit dieser Poren hängt direkt von der eingesetzten Kornfraktion sowie vom Pressdruck ab. Der gesamte Prozess ist so ausgelegt, dass die Porenstruktur über den gesamten Querschnitt des Halbzeugs reproduzierbar bleibt und die tabellierten Materialkennwerte sicher erreicht werden.

Welche Werkstoffe umfasst das SIPERM®-Sortiment?

Das Sortiment besteht aus drei Materialgruppen: Edelstahl 1.4404 (SIPERM® R), Bronze CuSn10 (SIPERM® B) und Polyethylen PE-UHMW/HDPE (SIPERM® HP). Alle drei Werkstoffe stehen in mehreren Porositätsstufen zur Verfügung, sodass unterschiedliche Kombinationen aus Porengrößenbereich, Porosität, Dichte und Festigkeit bereitgestellt werden können. Die Materialreihen unterscheiden sich in Temperaturbeständigkeit, mechanischen Eigenschaften und Medienresistenz.

Welche Kennwerte werden für die Werkstoffe dokumentiert?

Für jede Porositätsstufe werden Dichte, Porosität, Porengröße und Bubble-Point-Wert erfasst sowie Permeabilitätswerte nach genormten Verfahren dokumentiert. Zusätzlich können Zug-, Scher- und Biegefestigkeiten geprüft werden. Die tabellierten Werte ermöglichen eine eindeutige Einstufung jeder Materialqualität. Da alle Messungen an Proben definierter Geometrie erfolgen, sind die Kennwerte für unterschiedliche Werkstoffreihen zuverlässig vergleichbar.

Welche Halbzeuge stehen zur Verfügung und wie unterscheiden sie sich?

SIPERM®-Werkstoffe stehen als Platten, Rohre, Ronden, Kerzen und Formteile zur Verfügung. Die Abmessungen variieren abhängig vom Materialtyp: Edelstahl besitzt kleinere Standardplattenformate als Bronze, während Polyethylen in größeren Plattengrößen lieferbar ist. Rohre stehen nahtlos oder geschweißt zur Verfügung und besitzen eine über die gesamte Länge konstante Porenstruktur. Gepresste Formteile basieren auf Werkzeuggeometrien und werden im Sinterprozess stabilisiert, wodurch definierte Konturen und Dicken reproduzierbar erreicht werden.

Wie lassen sich die Werkstoffe bearbeiten?

Metallische SIPERM®-Werkstoffe können mit üblichen metallverarbeitenden Methoden bearbeitet werden, darunter Walzen, Biegen, Drücken, Prägen sowie spanende Verfahren wie Fräsen, Drehen und Bohren. Entscheidend ist, dass funktionsrelevante Flächen nicht verdichtet werden. Wasserstrahlschneiden und Funkenerosion sind porenschonende Verfahren. Polyethylen-basierte Werkstoffe lassen sich ähnlich wie technische Thermoplaste bearbeiten; feinere Porenstufen ermöglichen dabei eine präzisere spanende Bearbeitung. Thermische Prozesse sind möglich, müssen jedoch unterhalb der materialtypischen Grenztemperatur bleiben.

Welche Verbindungstechniken sind je nach Werkstofftyp geeignet?

Edelstahl und Bronze können WIG-geschweißt werden, wobei saubere Oberflächen und eine hohe Schweißgeschwindigkeit erforderlich sind. Passende Zusatzwerkstoffe sichern eine stabile Verbindung. Darüber hinaus sind Nieten, Löten und Kleben möglich. SIPERM® HP wird über Heißgas- oder Heizelementschweißen verbunden, wobei der Schweißdraht aus dem gleichen Grundmaterial besteht. Klebeverbindungen sind ebenfalls möglich. In allen Fällen muss die poröse Struktur beim Fügen erhalten bleiben, da sie die Basis der Materialfunktion darstellt.

Wie erfolgt die Reinigung der Werkstoffe?

Die Reinigung kann mechanisch oder chemisch erfolgen. Mechanische Methoden umfassen Gegenstromreinigung mit Gas oder Flüssigkeit, Heißdampf, Bürstvorgänge und Ultraschall für kleinere Bauteile. Chemische Reinigungsmittel hängen vom Werkstoff ab: Edelstahl verträgt zahlreiche Lösungsmittel und Säuren begrenzter Konzentration, Bronze kann zusätzlich mit Kaliumdichromat behandelt werden, und Polyethylen zeigt eine hohe Beständigkeit gegenüber vielen organischen und anorganischen Medien. Nach der Reinigung ist eine vollständige Trocknung notwendig, da Restfeuchte Kennwerte beeinflussen kann.

Welche Prüfverfahren gewährleisten die Qualität der Materialien?

Zu den zentralen Prüfmethoden gehören Bubble-Point-Tests zur Bestimmung der größten Poren, Permeabilitätsmessungen zur Erfassung der Strömungseigenschaften sowie Porometer-Messungen zur Analyse der Porengrößenverteilung. Mechanische Prüfungen umfassen Zug-, Scher- und Biegetests. Die Ergebnisse dieser Methoden werden für jede Porositätsstufe dokumentiert und dienen der werkstofftechnischen Klassifizierung. Durch diese Prüfungen können die Werte der einzelnen Materialreihen eindeutig nachvollzogen und miteinander verglichen werden.

Kontakt

Gerne stehen wir Ihnen beratend zur Seite – kontaktieren Sie uns ganz einfach persönlich telefonisch, per E-Mail oder über unser Kontaktformular.

Service

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland