Individuelle Lösungen für anspruchsvolle Anwendungen

Siperm®R

Unsere Adresse

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland

Edelstahl 1.4404 / AISI 316L

Temperaturbeständigkeit

500°C oxidierende Atmosphäre

650°C reduzierende Atmosphäre

Nähere Informationen sowie die technischen Daten entnehmen Sie bitte den oben verfügbaren PDFs

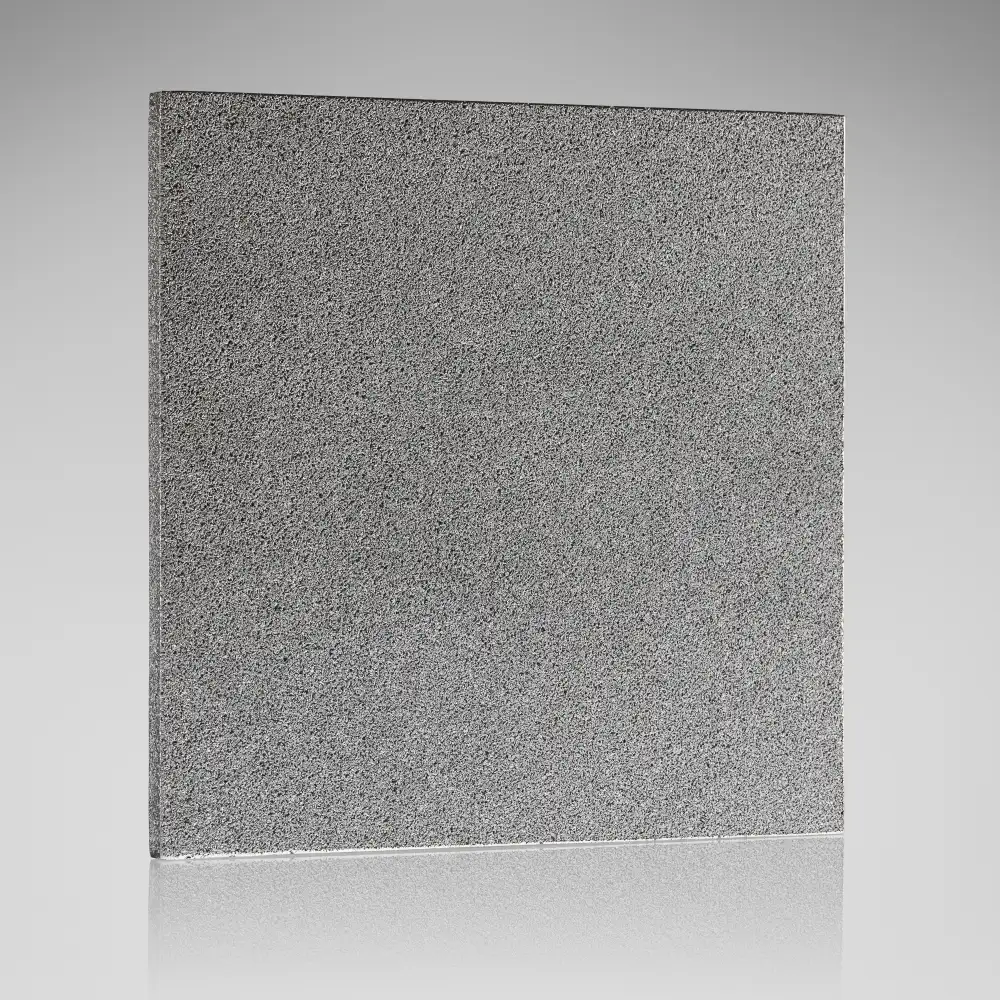

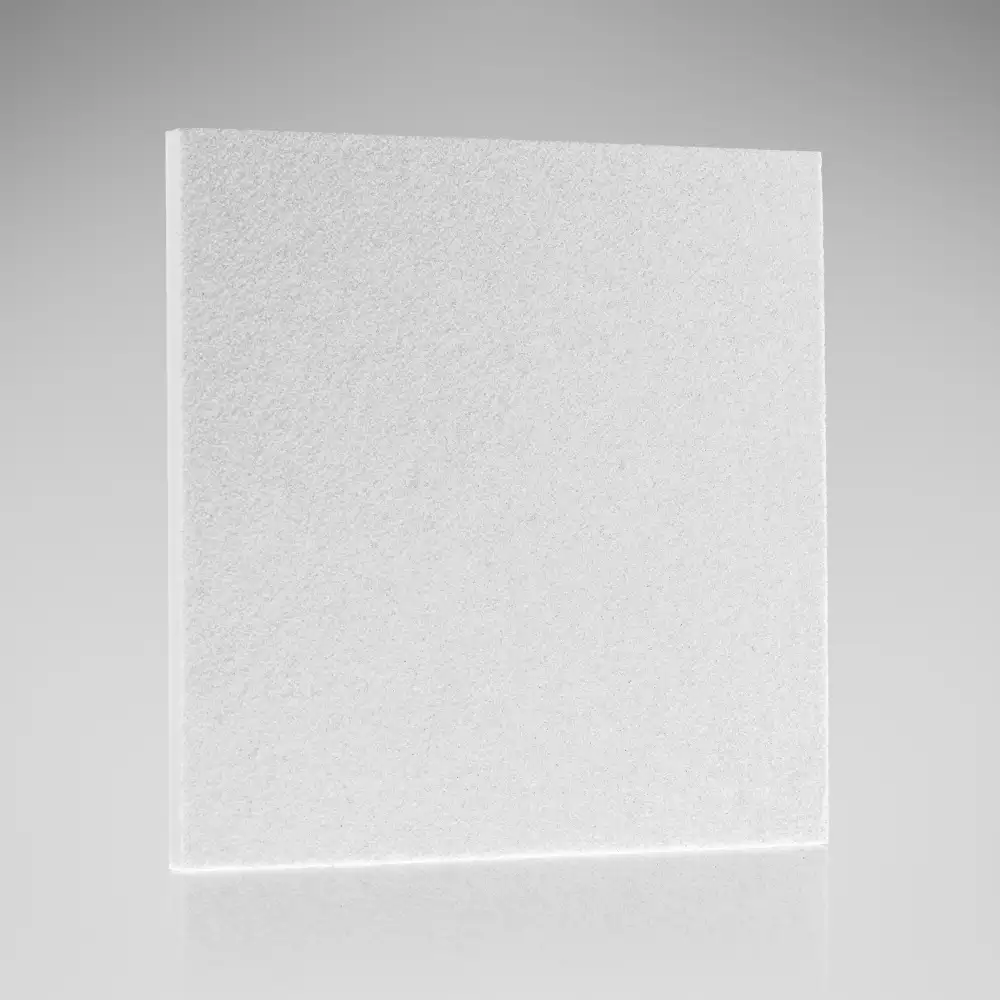

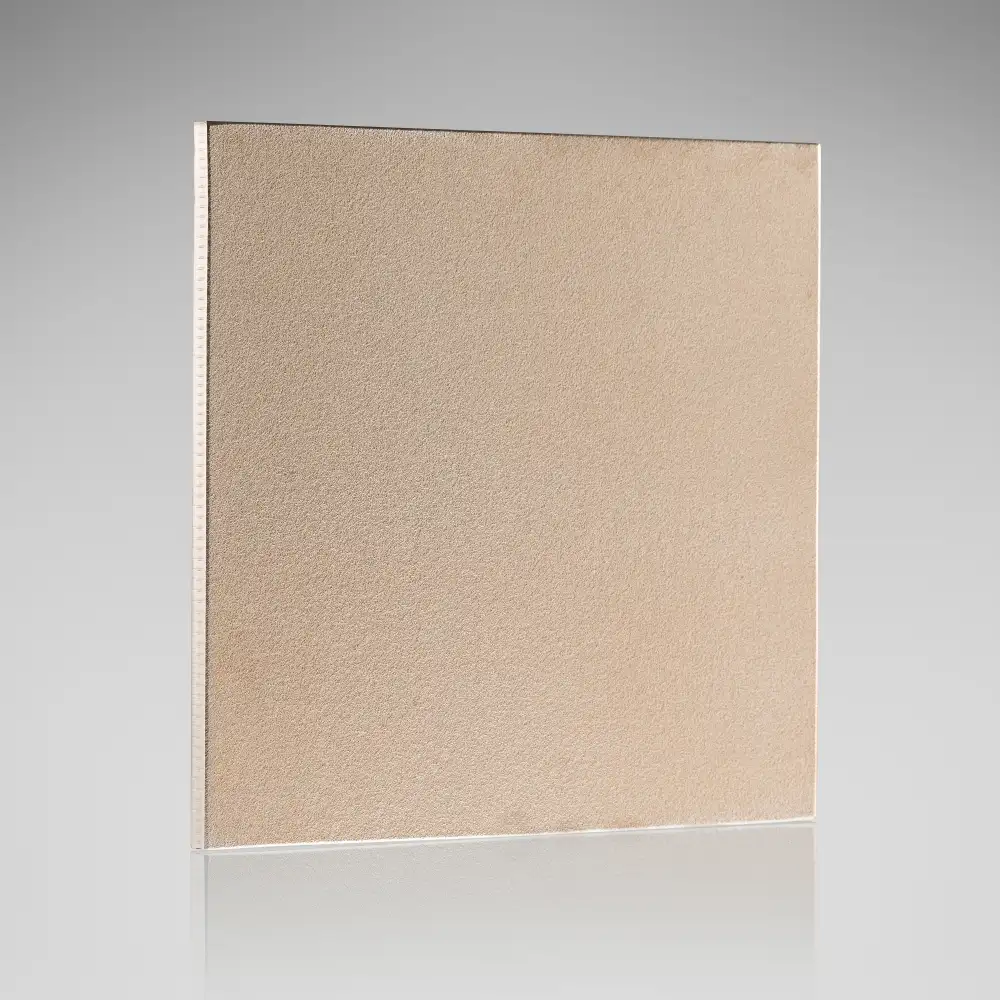

Platten

Größe: 280 x 220 mm und 250 x 250 mm, nahtlos

Stärke: 2 - 10 mm

andere Formate (Schweißkonstruktionen und Zuschnitte) auf Anfrage

Platten aus SIPERM® R bestehen aus porös gesintertem Edelstahl 1.4404 und bilden die Grundlage für zahlreiche Funktionsbauteile in der Filtration, Gasverteilung, Fluidisierung und Sicherheitstechnik. Die Platten sind nahtlos gefertigt und weisen über die gesamte Fläche eine homogene Porenverteilung auf, wodurch die strömungs- und filtertechnischen Eigenschaften reproduzierbar sind.

Die definierte Porosität und die mechanische Stabilität des Edelstahls ermöglichen den Einsatz auch unter thermisch anspruchsvollen Bedingungen bis 500 °C in oxidierender und bis 650 °C in reduzierender Atmosphäre. Aufgrund der robusten Gefügestruktur lassen sich die Platten mechanisch weiterverarbeiten – etwa durch Walzen, Biegen, Drücken oder Prägen. Die Bearbeitbarkeit ist abhängig vom Porositätsgrad: Feine Qualitäten ermöglichen präzisere spanende Bearbeitung, während grobere Qualitäten höhere Durchströmungsmengen liefern. Eine Zerspanung sollte ausschließlich an nicht durchströmten Bereichen erfolgen, um Porenverschlüsse zu vermeiden.

Typische Verwendungen von Platten aus SIPERM® R reichen von Belüftungsplatten in Silos, über Filterplatten in thermisch belasteten Prozessen, bis hin zu Trennelementen, Strömungsberuhigern und Funktionsoberflächen in Verdichtungsanlagen. Platten lassen sich zu größeren Einheiten verschweißen und mithilfe angepasster Biegeradien auch an gekrümmte Geometrien anpassen.

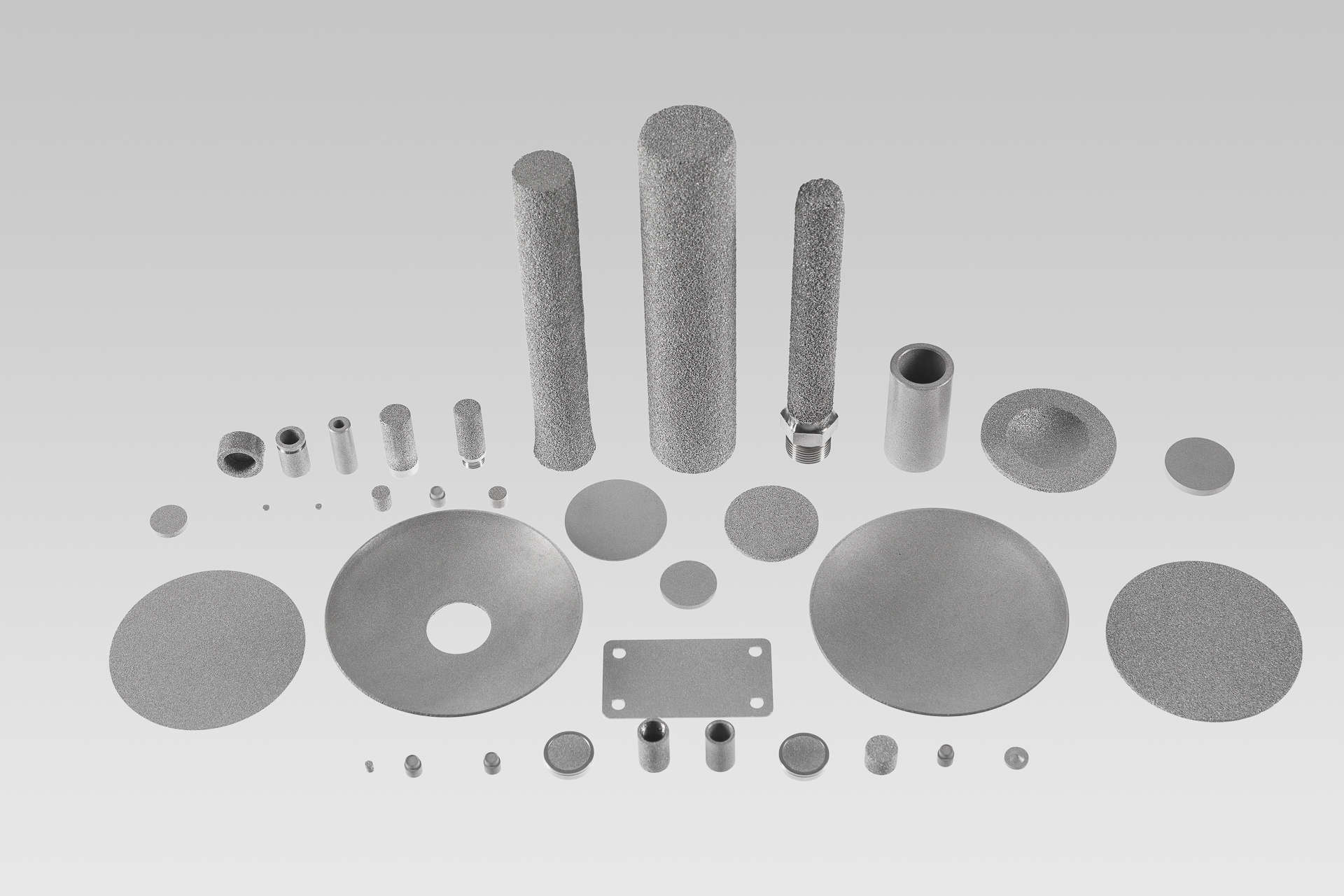

Rohre

nahtlos und als Schweißkonstruktion – Abmessungen auf Anfrage

max. Durchmesser für nahtlose Rohre: 100 mm

max. Länge für nahtlose Rohre: 1000 mm

Rohre aus SIPERM® R stehen als nahtlose Sinterrohre oder als Schweißkonstruktionen zur Verfügung. Diese Bauteile sind aufgrund ihrer porösen Struktur besonders geeignet für Filtrationsaufgaben, Gasverteilung innerhalb geschlossener Anlagen sowie für Absaugprozesse in Schüttgut- und Pulverhandhabungssystemen.

Die gleichmäßige Porenstruktur erlaubt eine definierte radiale oder axiale Durchströmung. Gleichzeitig besitzen die Rohre eine bemerkenswert hohe Berstdruckfestigkeit, deren Werte im technischen Datenblatt dokumentiert sind. Diese Festigkeit ist für den Einsatz als Filterkerze, Absaugleitung oder Druckentlastungselement besonders wichtig, da hier teils hohe Druckdifferenzen auftreten. Edelstahlsinterrohre widerstehen mechanischen und thermischen Lasten, ohne ihre Funktionsfähigkeit oder strukturelle Integrität zu verlieren.

Nahtlose Rohre sind für Anwendungen geeignet, die hohe Prozesssicherheit erfordern, etwa bei der Gasfiltration, der Luftentnahme aus Pulversäcken oder der Volumenreduktion in Absaugprozessen. Schweißkonstruktionen ermöglichen darüber hinaus größere Bauteillängen oder komplexe Rohrverläufe, wenn der Einbauraum dies erfordert. Die Verbindung mit massiven Edelstahlkomponenten erfolgt üblicherweise über WIG-Schweißen, wobei eine möglichst geringe Wärmeeinbringung anzustreben ist, um die Porenstruktur nicht zu beeinflussen.

Ronden und Formteile

Für die Herstellung von Ronden und Formteilen unterschiedlicher Größen steht uns ein großer Werkzeugpark zur Verfügung. Auf Anfrage informieren wir Sie gerne über vorhandene Abmessungen und spezielle Formen.

Für Ronden und individuelle Formteile steht ein umfangreicher Werkzeugpark zur Verfügung, sodass runde, rechteckige oder komplex geformte Geometrien realisiert werden können. Die Bauteile werden mithilfe definierter Presswerkzeuge hergestellt und anschließend gesintert, wodurch eine gleichmäßige Porosität über den gesamten Querschnitt entsteht.

Formteile aus SIPERM® R erfüllen zentrale Funktionen in Bereichen, in denen Standardgeometrien nicht ausreichen. Dazu zählen Sensorschutzkörper, Flammensperren, definierte Strömungseinheiten, Filtersegmente oder Fluidisierungseinsätze in Sondergeometrien. Die Bauteile können außerdem durch Schweißen, Nieten oder thermische Fügung mit massiven Edelstahlkomponenten kombiniert werden, um hybride Baugruppen mit integrierten Anschluss- oder Gehäuseteilen herzustellen.

Ein wesentlicher Vorteil von SIPERM® R-Formteilen liegt darin, dass die poröse Struktur ohne Funktionsverlust auch in dreidimensionalen Geometrien aufrechterhalten bleibt. Dies ermöglicht strömungsrelevante Bauteile mit definierten Wandstärken und Porengrößen, deren Eigenschaften zuverlässig den im technischen Datenblatt angegebenen Kennwerten entsprechen.

Fluidisiereinheiten

Belüftungsspot: Ø80 mm, Ø100 mm, Ø105 mm

Belüftungskissen: 250 x 125 mm, 500 x 125 mm, 1000 x 125 mm und nach Kundenvorgabe

Fluidisierungsböden gemäß Kundenwunsch

Fluidisierungseinheiten aus SIPERM® R – etwa Belüftungsspots, Belüftungskissen und maßgeschneiderte Fluidisierungsböden – ermöglichen die zuverlässige Auflockerung von feinen Schüttgütern im Bereich 10–200 µm. Durch die definierte Gasdurchströmung wird die Reibung zwischen den Partikeln reduziert, wodurch die Schüttgüter nahezu fließfähig werden. Dies verhindert Brückenbildung, Schachtbildung und Entmischungseffekte in Silos, Trichtern und Austragssystemen.

Standardkomponenten wie Spots und Kissen sind funktionsfertige Module aus porösem Edelstahl mit massiven Anschlusskomponenten. Sie können in neue oder bestehende Anlagen eingebaut werden und benötigen keine regelmäßige Wartung. Für großflächige Anwendungen lassen sich kundenspezifische Fluidisierungsböden konstruieren, die in Segmente unterteilt werden können, um die Gaszufuhr sektionsweise zu steuern.

Entscheidend ist, dass das zugeführte Medium – typischerweise Luft oder Stickstoff – trocken und frei von Öl oder Partikeln sein muss. Der Druckverlust hängt von der Porosität, der Materialstärke und der Dimensionierung der Fluidisierungsfläche ab. Die homogene Porenstruktur von SIPERM® R gewährleistet eine gleichmäßige Gasverteilung, sodass Anlagen mit vergleichsweise geringen Luftmengen betrieben werden können.

Die robuste Edelstahlstruktur erlaubt den Einsatz unter hohen Temperaturen oder in chemisch anspruchsvollen Umgebungen. Die Bauteile sind reinigungsfähig, lassen sich trocken oder nass säubern und weisen eine hohe Lebensdauer auf.

Filterkerzen

nahtlos und als Schweißkonstruktion – Abmessungen auf Anfrage

max. Durchmesser für nahtlose Rohre: 100 mm

max. Länge für nahtlose Rohre: 1000 mm

Filterkerzen aus SIPERM® R werden als nahtlose Sinterrohre oder als Schweißkonstruktionen gefertigt und sind für anspruchsvolle Filtrationsaufgaben in Gasen und Flüssigkeiten geeignet. Die Porengrößen reichen – je nach Qualität – von 1 bis 200 µm, wodurch sowohl Feinfiltration als auch Vorabscheidung möglich ist.

SIPERM® R-Filterkerzen sind temperaturstabil, druckfest und chemisch beständig. Sie können in Prozessen eingesetzt werden, bei denen hohe thermische und mechanische Belastungen auftreten, z. B. in chemischen Reaktionssystemen, thermischen Gasströmen oder in der Filtration viskoser Kunststoffschmelzen. Die strukturbedingt homogene Porenverteilung führt zu reproduzierbaren Abscheidegraden und stabilen Druckverlustkennlinien.

Ein wesentlicher Vorteil ist die Reinigbarkeit der Filterelemente. Rückspülung, Heißdampfbehandlung, Ultraschall oder chemische Reinigung sind möglich, sofern das eingesetzte Medium kompatibel ist. Die gesteigerte interne Oberfläche poröser Sinterwerkstoffe ermöglicht eine hohe Filtrationseffizienz, erfordert jedoch die Beachtung der empfohlenen Reinigungszeiten und -temperaturen.

Filterkerzen können mit massiven Edelstahlanschlüssen kombiniert werden, um direkt in bestehende Filtergehäuse integriert zu werden. Dabei werden Gewinde, Flansche oder Adapter entweder angeschweißt oder in einem kombinierten Press-/Sinterprozess hergestellt, sodass dichte und langlebige Verbindungen entstehen.

SIPERM® R

Werkstoffgrundlage und Positionierung

SIPERM® R ist ein poröser Sinterwerkstoff aus Edelstahl 1.4404 (AISI 316L), der für industrielle Anwendungen entwickelt wurde, in denen definierte Strömungs-, Druck- oder Filtereigenschaften unter anspruchsvollen Bedingungen eingehalten werden müssen. Der Werkstoff entsteht durch das Sintern von Edelstahlpulvern, die in kontrollierten Kornfraktionen und Pressdichten verarbeitet werden. Während des thermischen Prozesses verbinden sich die Metallpartikel dauerhaft miteinander, wodurch ein stabiles Gefüge entsteht, in dem ein offenes Porennetzwerk ausgebildet ist.

Die Struktur unterscheidet sich fundamental von Drahtgeweben, Lochblechen oder polymeren Filtermaterialien. Während diese Materialien Strömungswege über einzelne Öffnungen oder Fasern bilden, entsteht bei SIPERM® R ein dreidimensional vernetzter Porenraum, der über die gesamte Wandstärke hinweg gleichmäßig ausgeprägt ist. Die Porosität ist kein Nebeneffekt der Fertigung, sondern ein gezielt eingestellter Werkstoffparameter. Die resultierenden Kennwerte – Porengröße, Permeabilität, Druckverlust – sind reproduzierbar und normgerecht bestimmt.

SIPERM® R wird überall dort eingesetzt, wo Werkstoffe benötigt werden, die gleichzeitig porös, mechanisch stabil und thermisch belastbar sind. Typische Anwendungsfelder reichen von Prozess-, Mess- und Sicherheitstechnik bis zu strömungsführenden Funktionsflächen. Die zentrale Rolle des Materials liegt darin, Strömungen zu führen, zu dämpfen oder zu verteilen – und dies unter Bedingungen, unter denen klassische Filtermedien versagen würden.

Gefügeaufbau und Charakteristik des Porennetzwerks

Das charakteristische Merkmal von SIPERM® R ist das durchgängige Porengefüge. Die Poren entstehen, indem die Einzelpartikel im Sinterprozess an ihren Kontaktpunkten verschmelzen, während die Zwischenräume als definierte Hohlraumstruktur erhalten bleiben.

Verteilung und Größe der Poren

Die Porengrößen liegen – abhängig von der gewählten Werkstoffqualität – im Bereich von etwa 1 bis 200 µm. Die genaue Verteilung wird durch die eingesetzte Korngröße und die Pressdichte definiert. Die Prüfmethoden folgen DIN ISO 4022 für die Permeabilität und DIN ISO 4003 für Bubble-Point-Messungen.

Diese Parameter ermöglichen es, Strömungswege, Druckverluste und Rückhaltegrade vorab zu berechnen. Die Homogenität über die Materialfläche verhindert lokale Engstellen oder „Hotspots“, wie sie bei gewebten Strukturen entstehen können.

Offenporigkeit als funktionales Prinzip

Das Gefüge erlaubt eine gleichmäßige Durchströmung in jeder Richtung, sofern die Bauteilgeometrie dies zulässt. Die offene Struktur erfüllt mehrere Funktionen gleichzeitig:

- Transport und Verteilung des Mediums

- kontrollierte Druckreduktion

- Strömungsberuhigung

- definierte Partikelrückhaltung

- Energieumwandlung durch Reibung im Kanalgefüge

Diese Multifunktionalität ist ein wesentliches Alleinstellungsmerkmal poröser Sinterwerkstoffe gegenüber eindimensionalen oder zweidimensionalen Filtersystemen.

Strömungsverhalten von SIPERM® R

Die Strömungskennwerte von SIPERM® R setzen sich aus laminar dominierten und turbulenten Anteilen zusammen. Die spezifischen Koeffizienten sind werkstoffspezifisch und liegen für jede Porositätsqualität getrennt vor. Dadurch ist das Strömungsverhalten nicht nur empirisch beobachtbar, sondern technisch planbar.

Laminare Strömung

Bei niedrigen Strömungsgeschwindigkeiten verläuft die Bewegung des Mediums überwiegend laminar. Der Druckverlust steigt proportional zum Volumenstrom, was eine präzise Vorhersage ermöglicht. Diese Eigenschaft ist wichtig für Anwendungen, in denen ein stabiles Durchflussprofil erforderlich ist.

Turbulente Strömung

Mit zunehmendem Durchfluss wächst der turbulente Anteil im Porensystem. Da die Strömung in den verzweigten Kanälen immer wieder beschleunigt, abgebremst und umgelenkt wird, steigt der Druckverlust in diesem Bereich überproportional an. Dieser Effekt ist im Werkstoffkennwert bereits berücksichtigt und kann für technische Berechnungen genutzt werden.

Strömungsstabilisierung als Werkstofffunktion

Durch das Netzwerk aus Mikrokanälen wirkt SIPERM® R als natürlicher Strömungsdämpfer. Lokale Druckspitzen werden abgebaut, die Geschwindigkeit des Mediums homogenisiert, und ungleichmäßige Strömungsfelder werden geglättet. Genau darin liegt ein wesentlicher Vorteil des Werkstoffs: Er ermöglicht reproduzierbare Prozessbedingungen, selbst wenn äußere Faktoren schwanken.

Mechanische Eigenschaften und Festigkeitsverhalten

SIPERM® R zeichnet sich trotz seiner Porosität durch eine hohe mechanische Stabilität aus. Die metallischen Bindungen, die beim Sintern entstehen, erzeugen ein tragfähiges Gefüge, bei dem die Festigkeit nicht nur aus der Materialmatrix selbst entsteht, sondern auch aus der Vielzahl der Kontaktpunkte zwischen den Edelstahlpartikeln. Die Festigkeitskennwerte – darunter Zug-, Biege- und Scherfestigkeit – sind werkstoffspezifisch dokumentiert und bilden die Grundlage für die konstruktive Auslegung.

Die mechanische Stabilität ist insbesondere dann relevant, wenn Bauteile unter Differenzdruck oder mechanischen Lasten eingesetzt werden. SIPERM® R wird in Anwendungen genutzt, bei denen Druckdifferenzen auftreten, die klassische poröse Werkstoffe überfordern würden. Die Robustheit des Materials erlaubt darüber hinaus den Einsatz in Schwingungs- und Vibrationsumgebungen, ohne dass die Porenstruktur zusammenbricht oder sich signifikant verändert.

Die Festigkeit hängt vom Porositätsgrad ab: Feinere Qualitäten besitzen eine höhere Materialdichte und damit größere Festigkeitswerte, während gröbere Qualitäten höhere Permeabilität bieten, jedoch geringere mechanische Kennwerte aufweisen. Dieser Zusammenhang ist für Konstruktionsentscheidungen wesentlich und muss bei Wandstärken, Flächenauslegung und Druckbelastungen berücksichtigt werden.

Thermisches Verhalten und Temperaturbeständigkeit

Der Grundwerkstoff Edelstahl 1.4404 verleiht SIPERM® R eine hohe Temperaturstabilität. Das Material ist bis 500 °C in oxidierender und bis 650 °C in reduzierender Atmosphäre prozesssicher einsetzbar, ohne dass Gefüge oder Funktion beeinträchtigt werden.

In diesem Temperaturbereich bleibt die Porenstruktur vollständig erhalten. Anders als polymerbasierte Filter oder faserige Strukturen erfährt das gesinterte Metallgefüge keine thermische Erweichung oder strukturelle Schrumpfung. Dies stellt einen wesentlichen technischen Vorteil dar, da viele Anwendungen – beispielsweise Prozessgasführung, Entlüftung oder Strömungsregelung – unter hohen thermischen Lasten arbeiten.

Auch schnelle Temperaturwechsel führen nicht zu einem Versagen der Struktur. Durch die homogene Metallmatrix und die gleichmäßige Porenverteilung treten keine lokalen Spannungen auf, die die mechanische Integrität gefährden könnten. Dadurch ist SIPERM® R für thermisch zyklische Prozesse geeignet.

Chemische Beständigkeit und Medienverträglichkeit

Der Werkstoff übernimmt die chemische Resistenz des Edelstahls 1.4404. Das bedeutet, dass SIPERM® R in zahlreichen industriellen Medien stabil bleibt, darunter:

- viele Lösungsmittel

- Prozessgase

- organische Stoffe

- schwache Säuren und Basen

Die große innere Oberfläche des Materials führt jedoch zu einer stärkeren Wechselwirkung mit Medien als bei massivem Edelstahl. Dadurch sind Reinigungsbedingungen und Einwirkzeiten besonders genau zu kontrollieren.

Bei chemisch aggressiven Medien oder hohen Konzentrationen muss die Auslegung entsprechend vorsichtig erfolgen. Innerhalb der typischen industriellen Prozessbedingungen bietet SIPERM® R jedoch eine stabile und dauerhafte chemische Widerstandsfähigkeit.

Verarbeitungseigenschaften und konstruktive Integration

Trotz seiner Porosität ist SIPERM® R ein mechanisch bearbeitbarer metallischer Werkstoff. Die Bearbeitbarkeit ist abhängig von der gewählten Porosität, da feinere Qualitäten mehr Materialkontakt und stabilere Schneidbedingungen bieten.

Mechanische Bearbeitung

- Walzen, Biegen, Drücken und Prägen sind möglich.

- Spanende Bearbeitung darf nur an nicht durchströmten Stellen erfolgen, um Poren nicht zu verschließen.

- Wasserstrahlschneiden und Funkenerosion sind die bevorzugten Verfahren für konturgenaue Schnitte.

Verbindungstechnik

SIPERM® R kann mit massiven Edelstahlteilen über WIG-Schweißen verbunden werden. Wichtig ist ein geringer Wärmeeintrag, um eine lokale Verdichtung des Porenraums zu vermeiden.

Diese Verbindungstechniken ermöglichen Funktionsbauteile, in denen poröse und massive Zonen kombiniert werden – etwa Strömungsflächen, Sensoranschlüsse oder Bauteile für Druckbereiche.

Reinigung und Erhalt der Funktionsfähigkeit

Die poröse Struktur von SIPERM® R verfügt über eine große innere Oberfläche, die für die Funktionsweise entscheidend ist, aber gleichzeitig zu Ablagerungen innerhalb der Poren führen kann. Daher ist die Reinigbarkeit ein zentraler Aspekt für den langfristigen Betrieb. Das Material kann mit mehreren Verfahren zuverlässig gereinigt werden, sofern diese korrekt auf das Medium und den Verschmutzungsgrad abgestimmt sind.

Mechanische Reinigung

Die mechanische Gegenstromreinigung ist das bevorzugte Verfahren für oberflächliche oder lose gebundene Partikel. Dabei wird ein geeignetes Gas oder eine Flüssigkeit entgegengesetzt zur Betriebsströmung durch das Bauteil geleitet, um Ablagerungen auszutragen. Dies kann oft ohne Ausbau des Bauteils durchgeführt werden und eignet sich für regelmäßige Wartungsintervalle.

Thermische oder physikalische Reinigung

Heißdampfbehandlung und – sofern das Bauteil entnommen werden kann – Ultraschallreinigung lösen Partikel, die sich tiefer im Porensystem abgesetzt haben. Die physikalischen Verfahren greifen das Werkstoffgefüge nicht an, erfordern jedoch ein kontrolliertes Vorgehen, um thermische Überlasten oder unvollständige Trocknung zu vermeiden.

Chemische Reinigung

Chemische Reinigungsmittel wie Alkohole, Aceton oder verdünnte Säuren können eingesetzt werden, wenn anorganische oder organische Rückstände stärker anhaften. Aufgrund der hohen inneren Oberfläche ist allerdings eine präzise Begrenzung der Einwirkzeit notwendig. Nach jeder chemischen Reinigung ist eine vollständige Spülung und Trocknung zwingend erforderlich, damit keine Rückstände im Porensystem verbleiben.

Die Kombination verschiedener Reinigungsverfahren ermöglicht in der Regel eine vollständige Wiederherstellung der Permeabilität. Damit ist SIPERM® R ein langfristig nutzbarer Werkstoff, dessen funktionale Eigenschaften über viele Betriebszyklen stabil bleiben.

Funktionsvorteile im industriellen Umfeld

SIPERM® R wird in technischen Anwendungen eingesetzt, in denen eine Kombination aus Strömungskontrolle, mechanischer Stabilität und thermischer Belastbarkeit erforderlich ist. Die poröse Struktur bietet mehrere funktionale Vorteile, die in dieser Form von alternativen Werkstoffen nicht erreicht werden.

Reproduzierbare Strömungsparameter

Die klar definierten Porengrößen und Durchströmungskoeffizienten ermöglichen die präzise Berechnung von Druckverlusten und Volumenströmen. Das Material verhält sich reproduzierbar, selbst bei Temperatur- oder Lastwechseln.

Homogene Medienführung

Durch das vernetzte Porengefüge wird das Medium über die gesamte Fläche gleichmäßig verteilt. Strömungsinhomogenitäten werden reduziert, wodurch empfindliche Prozesse stabilisiert werden.

Hohe mechanische und thermische Robustheit

Im Gegensatz zu faserigen oder polymeren Filtermaterialien bleibt SIPERM® R selbst unter hohen Temperaturen form- und funktionsstabil. Die Metallmatrix widersteht mechanischen Schwingungen, Druckstößen und zyklischen Belastungen zuverlässig.

Prozesssicherheit durch definierte Porosität

Die Porengröße bestimmt das Rückhalteverhalten, die Strömungskoeffizienten bestimmen das Druckverlustverhalten – beide Größen sind festgelegt und messbar. Dadurch kann der Werkstoff gezielt für sicherheitsrelevante Prozesse ausgelegt werden.

Langfristige Einsatzfähigkeit

Durch die Reinigbarkeit und strukturelle Stabilität bleibt die Funktionsfähigkeit über Jahre erhalten. Das Material muss nicht häufig ersetzt werden, was sowohl technische als auch wirtschaftliche Vorteile bietet.

Zusammenfassung

SIPERM® R ist ein technisch präzise hergestellter, poröser Edelstahlwerkstoff, der sich durch eine Kombination aus reproduzierbarer Porosität, hoher mechanischer Stabilität, thermischer Belastbarkeit und chemischer Beständigkeit auszeichnet. Das durchgängige Porennetzwerk ermöglicht definierte Strömungs- und Filtereigenschaften, die sich über alle Betriebsbedingungen hinweg verlässlich verhalten.

Die mechanischen Eigenschaften erlauben den Einsatz in druckbelasteten oder dynamischen Systemen, während die Temperaturbeständigkeit Anwendungen in hochtemperierten oder thermisch zyklischen Prozessen ermöglicht. Die chemische Resistenz und die gute Reinigbarkeit sichern eine lange Standzeit des Materials – ein wesentlicher Vorteil gegenüber nichtmetallischen Filtersystemen.

Durch die Kombination dieser Eigenschaften ist SIPERM® R ein Werkstoff, der in vielen Industriebereichen als funktionales Element eingesetzt wird, wenn Medien mit definierten Parametern geführt, beruhigt, verteilt oder zurückgehalten werden müssen. Die technischen Kennwerte ermöglichen eine genaue Auslegung, und die Vielseitigkeit des Werkstoffs erlaubt die Integration in eine breite Palette an Anlagenkonzepten und Prozessumgebungen.

Kontakt

Gerne stehen wir Ihnen beratend zur Seite – kontaktieren Sie uns ganz einfach persönlich telefonisch, per E-Mail oder über unser Kontaktformular.

Service

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland