Individuelle Lösungen für anspruchsvolle Anwendungen

Fluidisierung und Austrag

Unsere Adresse

Tridelta Siperm GmbH

Ostkirchstraße 177

44287 Dortmund, Deutschland

Fluidisierung und Austrag von Schüttgütern

Funktionale Beschreibung

Fluidisierung und Austrag beschreiben Verfahren, bei denen Schüttgüter durch die gezielte Zufuhr von Gas im Austragsbereich aufgelockert werden, um einen kontinuierlichen und kontrollierten Materialfluss aus Silos, Trichtern oder Behältern zu ermöglichen. Ziel ist es, Fließstörungen zu vermeiden und den Austragsprozess zu stabilisieren.

Im Gegensatz zur Fließbettförderung steht bei der Fluidisierung und beim Austrag nicht die Förderung über eine Strecke, sondern die Aktivierung des Schüttguts im Austragsbereich im Vordergrund. Das eingebrachte Gas reduziert die inneren Reibungskräfte des Materials und erleichtert so den Austrag durch Schwerkraft oder nachgeschaltete Fördereinrichtungen.

Typische Aufgabenstellungen

Fluidisierungs- und Austragssysteme werden eingesetzt, wenn Schüttgüter zu Fließproblemen neigen oder ein gleichmäßiger Austrag nicht zuverlässig gewährleistet ist, insbesondere bei:

-

Brückenbildung in Silos oder Trichtern

-

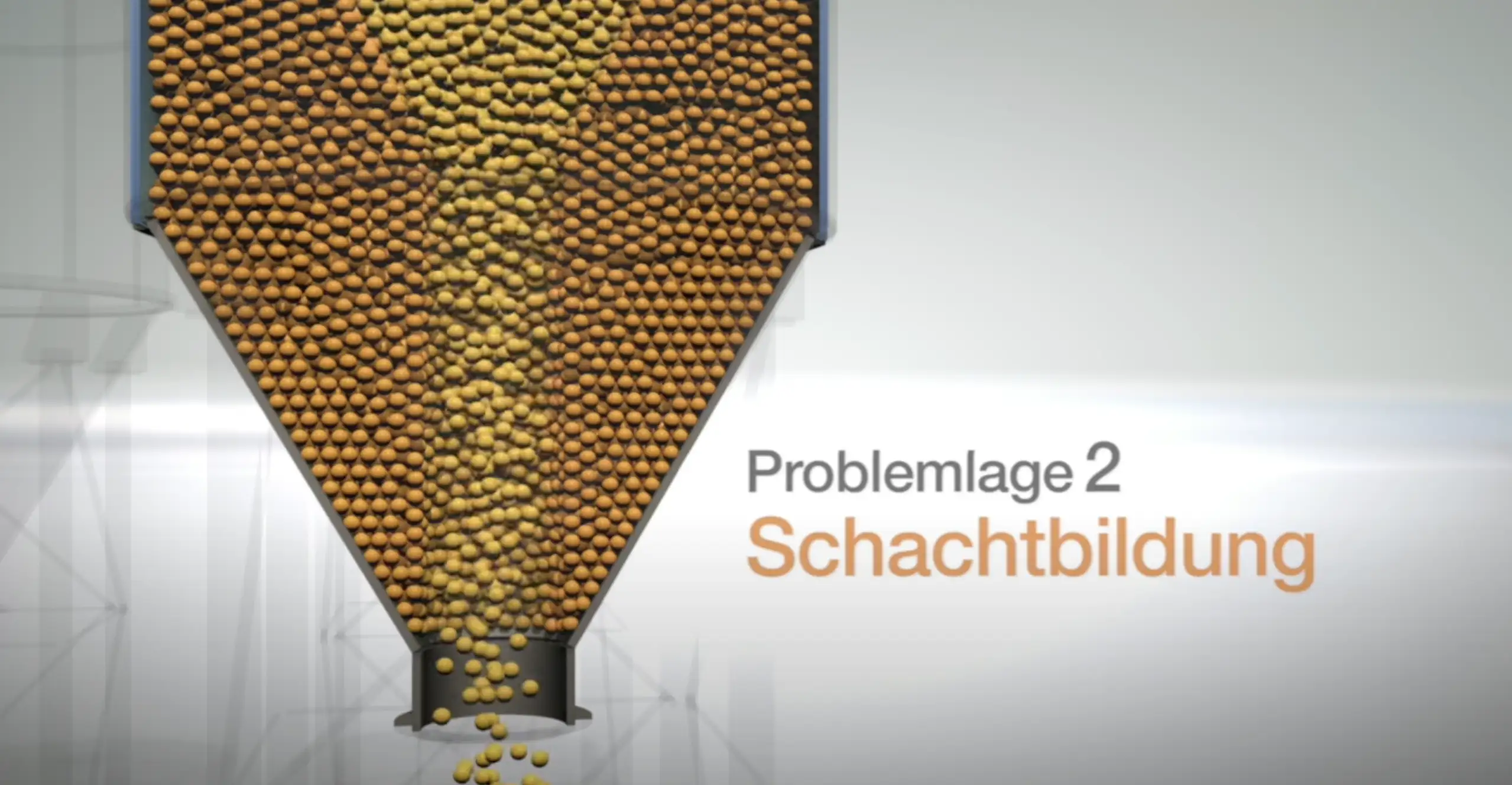

Schachtbildung bei feinkörnigen oder kohäsiven Schüttgütern

-

ungleichmäßigem oder stoßweisem Austrag

-

inaktiven Zonen im Austragsbereich

-

instabilen Dosier- und Abgabeprozessen

Durch eine gezielte Fluidisierung kann der Austrag unabhängig von Füllstandsschwankungen stabilisiert werden.

Austragsprobleme

Problemlage

Überall dort, wo feinkörnige Schüttgüter transportiert und gelagert werden müssen, kann es Schwierigkeiten bei der Förderung und beim Austrag aus Silobehältern geben. Dies gilt insbesondere für feine Pulver wie zum Beispiel Mehl, Zusatzstoffe für Nahrungsmittel, Gewürze, Zement, Pigmente, Ruß oder feine Kunststoffpulver.

Brückenbildung und Schachtbildung

Dabei kommt es in Silo und Lagerbehältern immer wieder zu Brückenbildung oder Schachtbildung, die einen gleichmäßig schnellen Austrag aus dem Behälter verhindern können. In vielen Fällen kommt es sogar zum vollständigen Erliegen des Materialflusses am Siloaustrag oder aber zu Silobereichen die über lange Zeiträume gar nicht entleert werden.

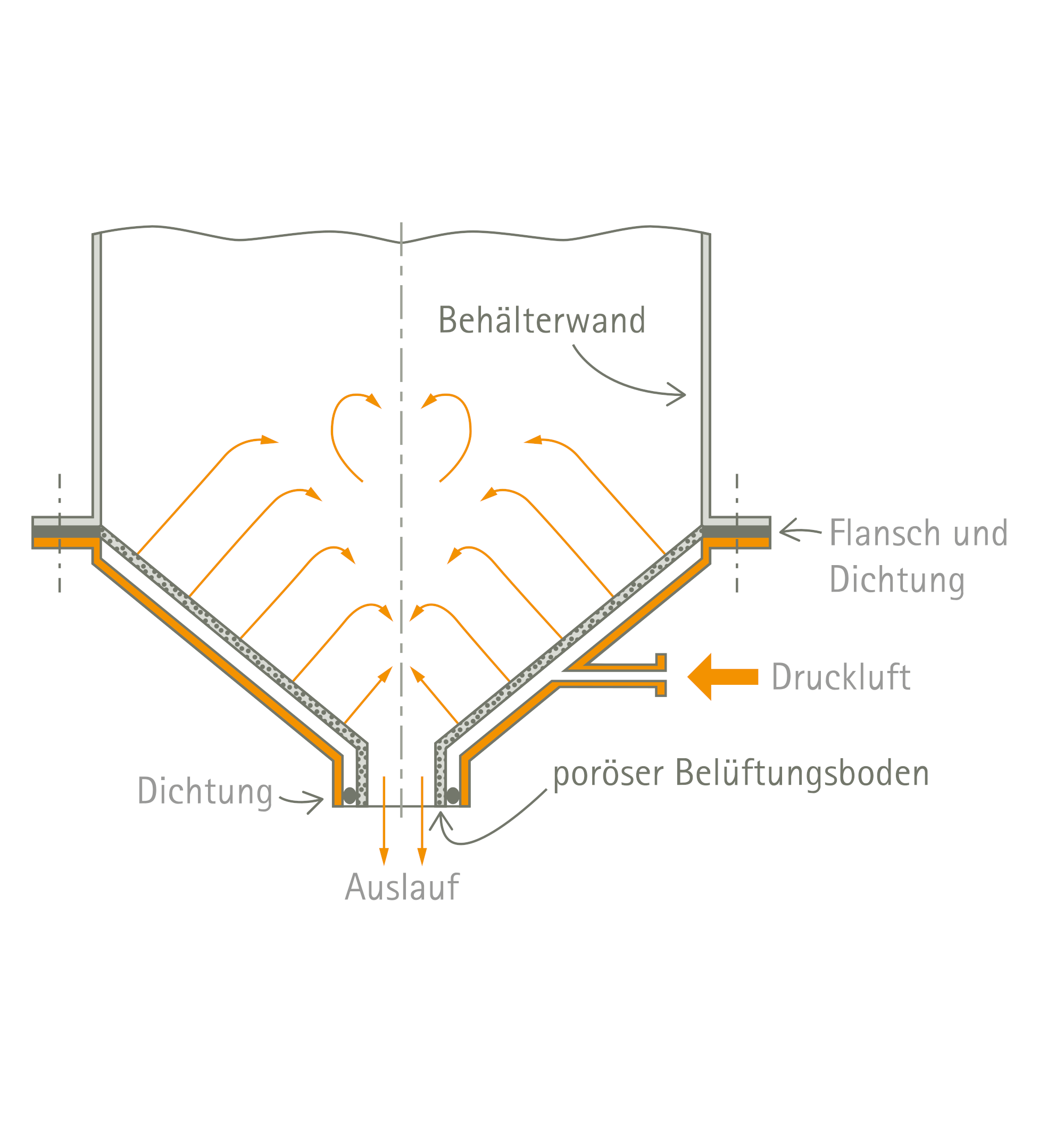

Wirkprinzip der Fluidisierung

Bei der Fluidisierung wird Gas über poröse Elemente flächig in das Schüttgut eingebracht. Das Gas tritt gleichmäßig über die Oberfläche der porösen Struktur aus und verteilt sich im Material.

Die Gaszufuhr reduziert die Kontakt- und Haftkräfte zwischen den Partikeln sowie zwischen Schüttgut und Behälterwand. Dadurch wird das Material im Austragsbereich aufgelockert und kann gleichmäßig nachfließen. Punktuelle Lufteinlässe werden vermieden, da sie zu lokalen Strömungsspitzen und unkontrollierter Materialbewegung führen können.

Die Fluidisierung wird so ausgelegt, dass sie den Austrag unterstützt, ohne das Schüttgut unkontrolliert aufzuwirbeln oder auszutragen.

Bedeutung für den Austragsprozess

Eine gleichmäßig ausgelegte Fluidisierung wirkt sich unmittelbar auf den Austragsprozess aus. Das Schüttgut wird im Bereich des Austrags aktiviert, sodass:

-

Brücken und Stillstandszonen vermieden werden

-

der Materialfluss kontinuierlich erfolgt

-

der Austrag reproduzierbar und regelbar bleibt

-

nachgeschaltete Dosier- oder Förderstufen stabil arbeiten

Die Fluidisierung trägt damit wesentlich zur Prozesssicherheit und Anlagenverfügbarkeit bei.

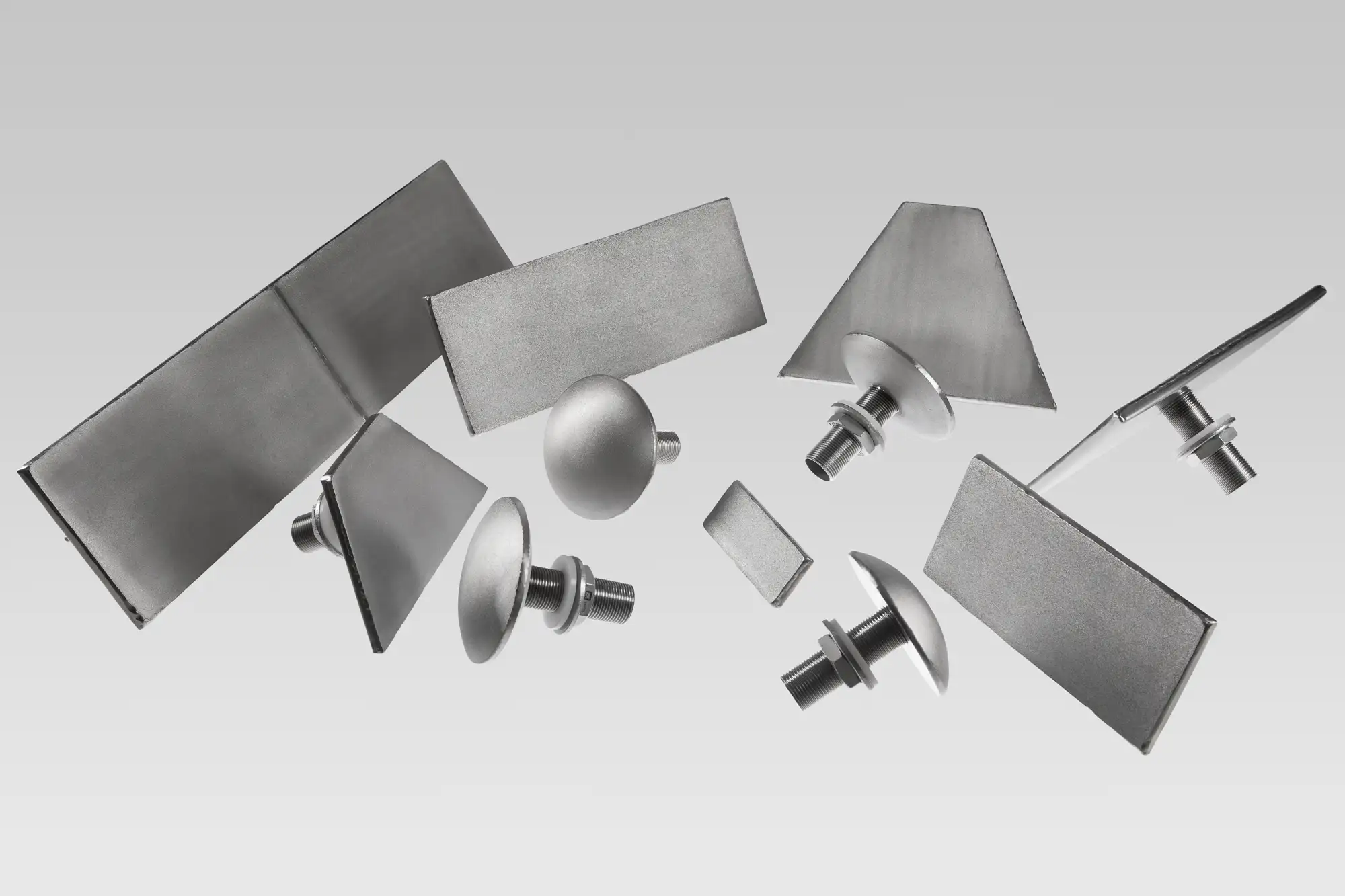

Geeignete SIPERM®-Werkstoffe

Für Anwendungen zur Fluidisierung und zum Austrag von Schüttgütern werden poröse SIPERM®-Werkstoffe eingesetzt, die eine gleichmäßige, flächige Gaseinleitung ermöglichen und gleichzeitig den prozessbedingten mechanischen Belastungen standhalten.

Die Auswahl der Porositätsklasse erfolgt in Abhängigkeit von Partikelgröße, Schüttguteigenschaften, gewünschter Fluidisierungsintensität und Prozessführung.

SIPERM® R (poröser Edelstahl)

Werkstoff für sowohl große Fluidisierungsböden, wie auch kleine Varianten oder einbaufertige Belüftungselemente im Schüttguthandling; geeignet für robuste, industrielle Austragsanwendungen.

SIPERM® HP (poröses Polyethylen)

Geeignet für Fluidisierungs- und Austragsanwendungen bei geringeren Temperaturen und mechanischen Belastungen. SIPERM® HP wird eingesetzt, wenn polymerbasierte Werkstoffe ausreichend sind und eine gleichmäßige Gaseinleitung erforderlich ist.

SIPERM® B (poröse Bronze)

Wird bei moderaten Belastungen eingesetzt. Die homogene Porenstruktur unterstützt eine gleichmäßige Gasverteilung und eignet sich für zahlreiche Standardanwendungen der Fluidisierung und des Austrags.

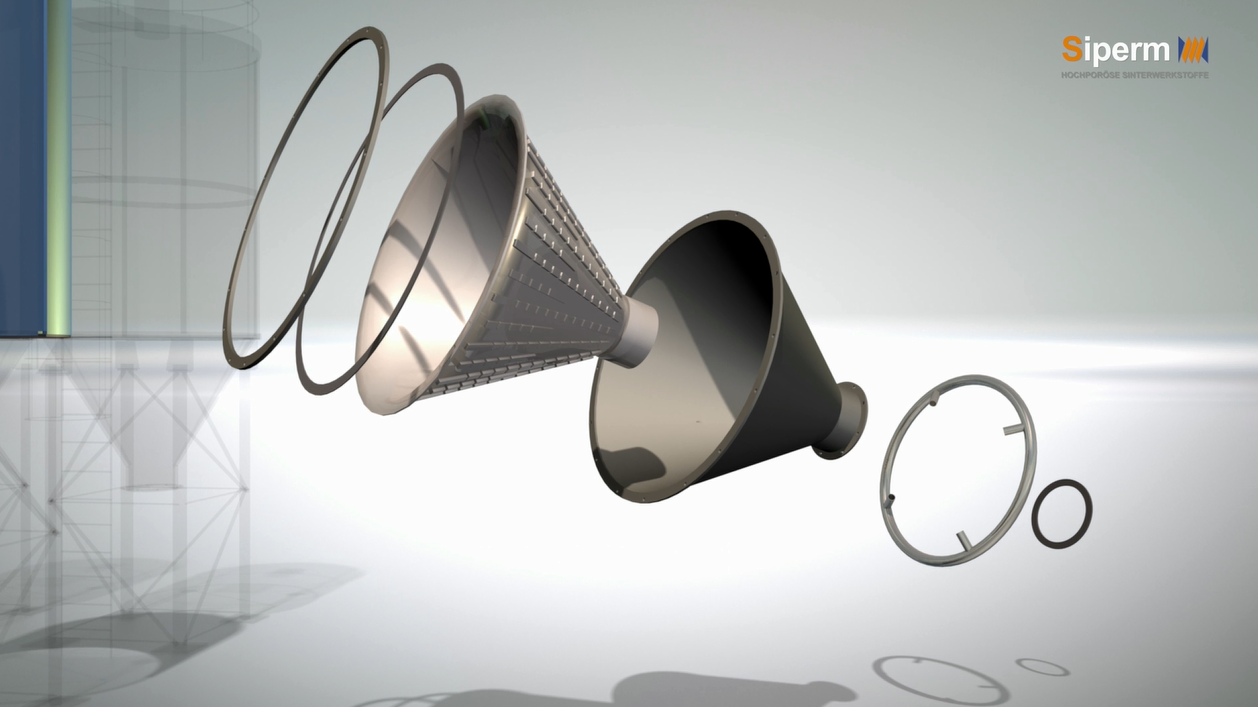

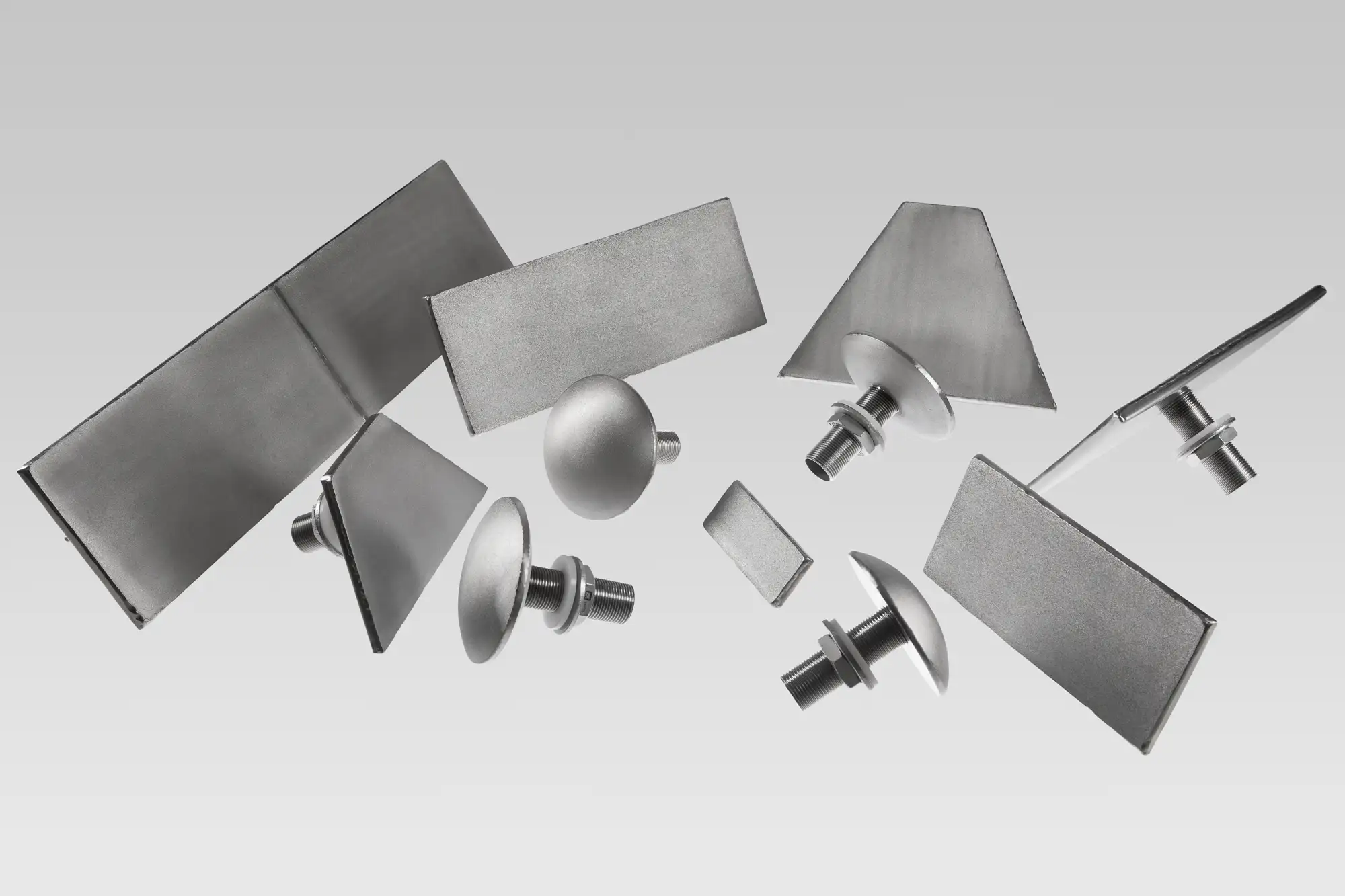

Typische Bauformen und Einbausituationen

Poröse SIPERM®-Bauteile für Fluidisierung und Austrag werden in unterschiedlichen Geometrien ausgeführt, um sie optimal an den jeweiligen Austragsbereich anzupassen:

-

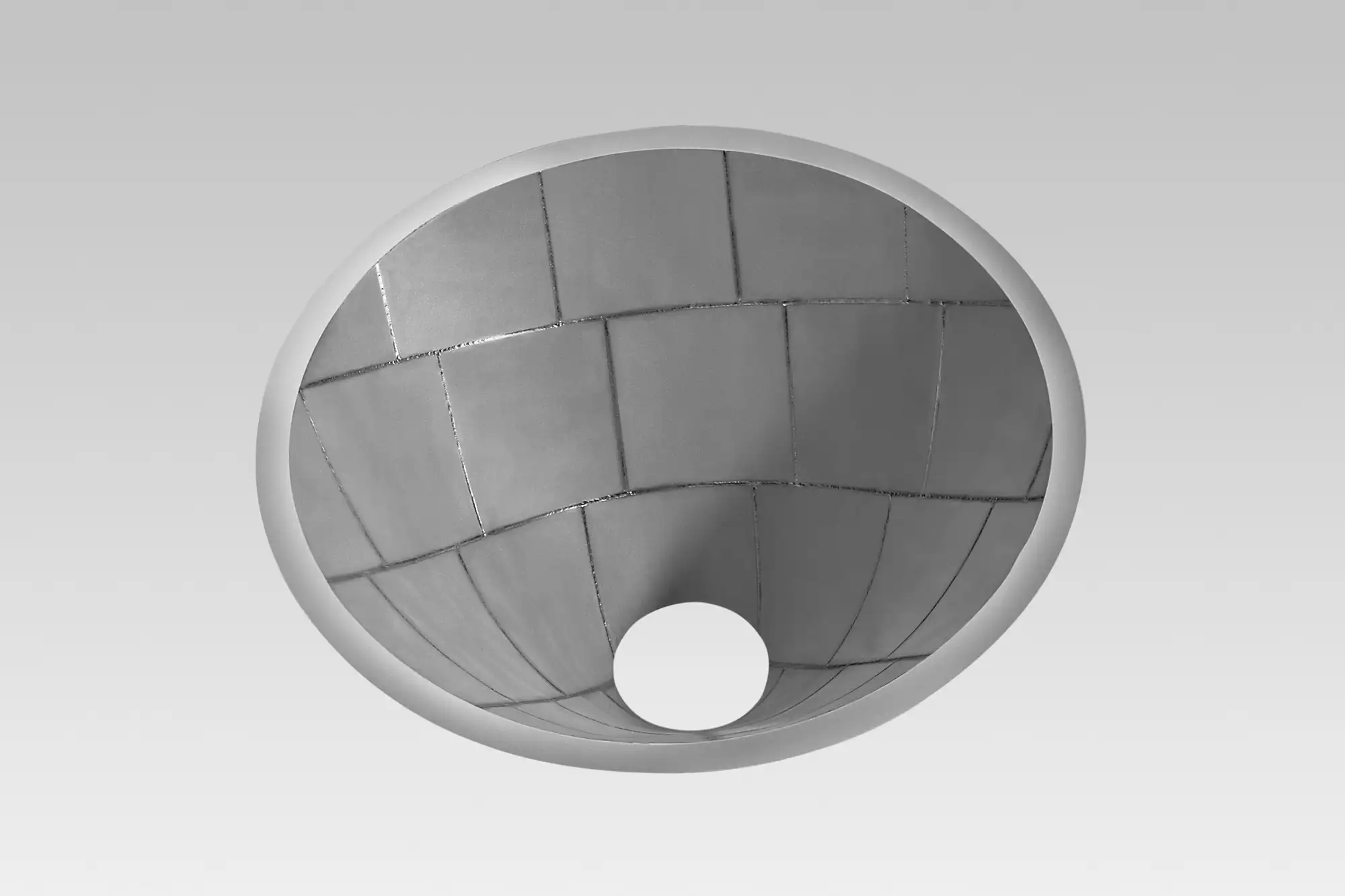

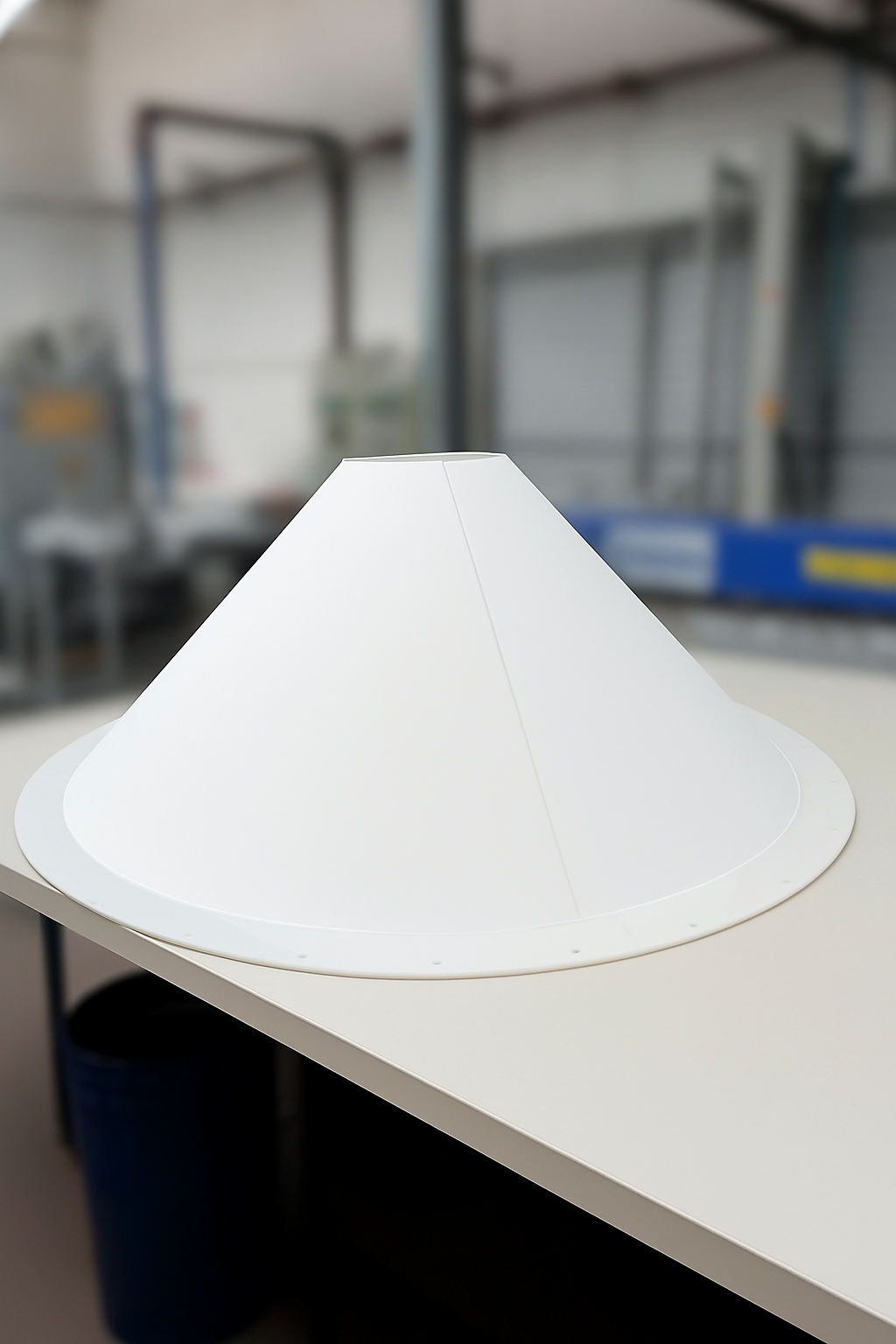

Fluidisierungsböden für Silos und Behälter

-

poröse Belüftungselemente im Trichter- oder Austragsbereich

-

segmentierte Fluidisierungselemente zur gezielten Aktivierung einzelner Zonen

-

kundenspezifische Konstruktionen

Die Bauformen werden so ausgelegt, dass das Gas gleichmäßig in das Schüttgut eingebracht wird und keine bevorzugten Strömungswege entstehen.